随着金属压铸工艺的迅猛发展,特斯拉首用一体化压铸车身,将70个零部件合为一体的压铸工艺(目前缩减为2件,未来会合为1件)。众多车企也随之跟进,一体压铸车身技术自然有其独到的魅力。那么,什么是金属压铸工艺呢?今天我们做一个简要介绍。

什么是压铸

压铸就是利用机器、模具和合金等三大要素,将压力、速度及时间统一的过程,它是近代金属加工工艺中发展较快的一种少、无切削的特种铸造方法,是将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。

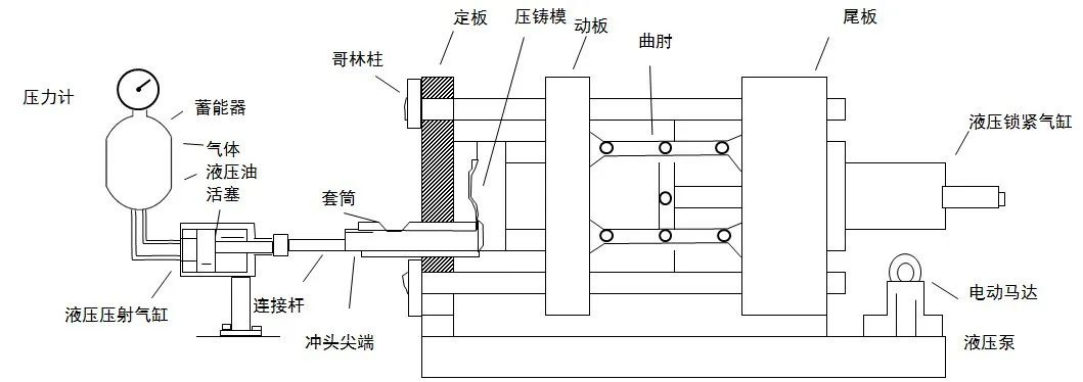

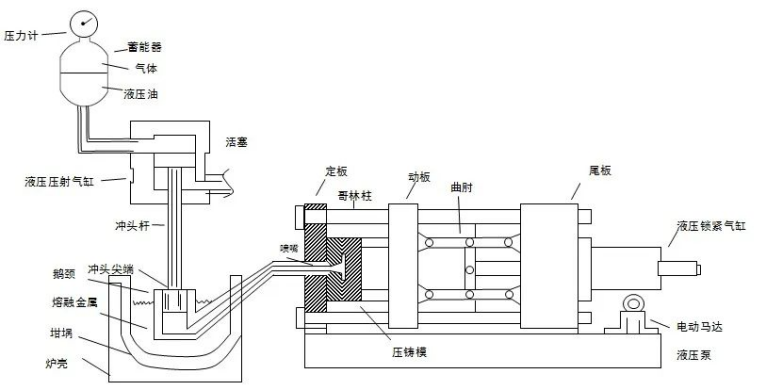

压铸设备将电机的电能通过马达转换为泵的液压能,从而进行动作(即打开和关闭模具以及喷射熔化金属进入模具型腔)。

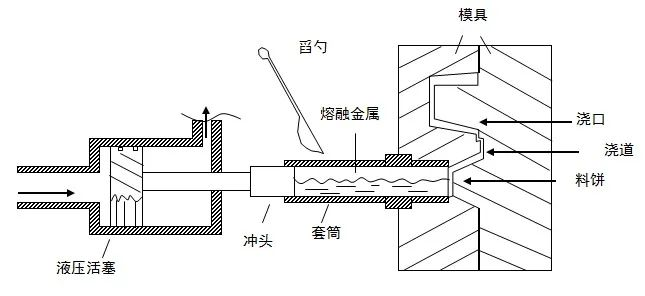

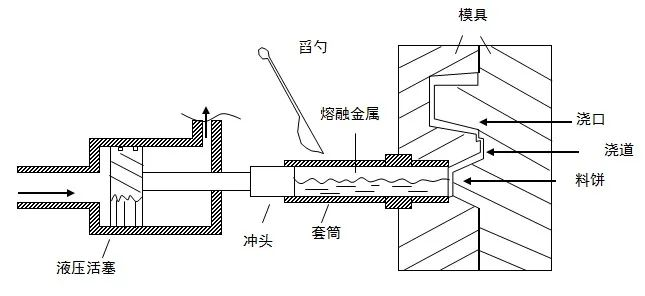

压铸工艺的压射部分是使用液压系统的能量来推动冲头,从而将熔化金属推进模具型腔。熔化金属进入模具型腔前通过一个称为流道的流动通道以及一个横截面积更小的称为浇口的部分。浇口有加速金属流动的作用,同时它也使得流道系统可以轻易与铸件脱离(具体可详见流道和浇口部分的手册)。

压铸工艺流程图

压铸工艺优缺点

优点:

1、可制造形状复杂、轮廓清晰、薄壁深腔的金属零件

2、生产效率高

3、材料利用率高,只需经过少量后续加工处理即可得到所需的产品外形。

缺点:

1、压铸件中常有气孔及氧化夹杂物存在。

2、压铸件尺寸受限,合金种类受限。

主要压铸合金

压铸合金是压铸生产的关键要素之一,选用压铸合金时,要充分考虑其使用性能、工艺性能、使用场合、生产条件等。

AL-Si 合金:结晶温度间隔小,合金中硅相有很大的凝固潜热和较大的比热容,线收缩系数也比较小。

AL-Mg合金:室温力学性能好。抗腐蚀性强,铸造性能比较差,力学性能的波动和壁厚效应都比较大。

AL-Zn合金:压铸件经自然失效后,可获得较高的力学性能。

压铸设备及压铸设备生产厂商

压铸机的选用,对压铸生产过程中的产品质量、生产效率、管理成本等诸多方面,有着十分重要的影响。为此,合理地选择适用的压铸机,是一项技术性和经济性都很强的工作。

压铸机的分类

热室压铸机:锌合金,镁合金等;

冷室压铸机:锌合金,镁合金,铝合金,铜合金等;

立式压铸机:锌,铝,铜,铅,锡。

热室和冷室的区别在于:压铸机的射料系统是否浸泡在金属溶液里。压铸机也可分为卧式与立式。

冷室压铸机结构

热室压铸机结构

主要压铸设备供应商

国外:德国富来、瑞士布勒、瑞士易德拉、日本东芝、日本东洋……

国内: 上海三基、香港力劲、天津宗炫、伊之密、铝台精机、宝洋机械……

压铸工艺目前的应用

基于压铸工艺生产效率高、铸形复杂,精度高等特点,压铸工艺在汽车、拖拉机、电气仪表、电信器材、航天航空、医疗器械及轻工日用五金行业的应用很广。压铸工艺生产的主要零件有发动机汽缸体、汽缸盖、变速箱体、发动机罩、仪表及照相机的壳体及支架等。

压铸工艺中化学品的应用

1.冲头油

在压铸过程中,每压射一次,冲头就必须在动态下与冲头油接触一次,并与压室摩擦一次。压射机构运动的灵活可靠有赖于冲头运动的平滑,及其与套筒之间间隙的稳定。压射系统的性能对于生产优质压铸件(铸件必须无疏松,无非金属夹杂,同时保证尺寸精度和力学性能),控制充型期间和充型后的金属压力,以及压射到铸型内的金属体积和速度等都是至关重要的。可以说绝对可靠的冲头系统是成功压铸的灵魂。而良好的润滑性能又是保证压射系统正常的关键。

2.脱模剂

在压铸过程中,模具不断地被高温液态金属加热,其温度不断上升。过高的模具温度,将使压铸件产生一些缺陷,如粘模、鼓泡、崩裂、热裂等,同时模具长时间地工作在高温环境中,模具材料强度下降,造成模具表面裂纹,致使模具寿命下降。为缓解或解决以上问题,在工件生产中,往往采用喷涂或涂敷脱模剂措施。

脱模剂,是一种介于模具和成品之间的功能性物质。它可以在模具表面形成均匀的离型膜,使得模塑成形物能够离型,并且使产品保持完整性和后加工性。

3.抗燃液压油

压铸设备通常在高温环境下工作。日常的泄漏或管道、接头的破裂等突发事件,使传统的矿物基液压油有火灾的隐患,对设备及操作人员的生命安全构成严重的威胁。

因此要选用抗燃液压液,从而保证在压力条件下,有明火、高温环境下液压系统的稳定运行。