1 序言

大型零件精加工时,手动找正和测量主要依赖操作人员的技能水平,工序中如果将工件移到坐标测量机上检测,会影响加工精度和生产效率。针对大型零件精加工存在的一系列问题,本文设计机床在线测量系统。机床在线测量系统通过自动修正偏置值,进行序中工件测量,提供过程反馈,减小不确定因素的影响,提高零件的定位精度和加工精度,减少生产辅助时间[1]。

2 组合机床在线测量系统的工作原理

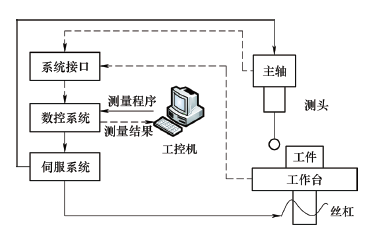

组合机床在线测量系统工作时,首先导入零件CAD模型,选取检测点,生成检测程序,然后进行仿真校验。当仿真校验无误后,工控机则通过机床通信接口,将检测程序传送给数控系统,而伺服系统驱动测头按检测路径运动。当测头接触到零件后,会发出触发信号,接收装置接收信号,再传给转换器,经转换器处理信号,传给组合机床控制系统,机床停止运动,保存测点坐标[2],然后进行下一点测量,重复以上过程。等所有点测量完毕,测点坐标经过通信接口,传输给工控机,工控机对检测数据进行后续处理,生成检测报告,如图1所示。

图1 组合机床在线测量系统工作原理

3 组合机床在线测量系统软件设计

组合机床在线测量系统软件包括测量模块、数据处理模块、调姿仿真模块、数据管理模块、接口管理模块、系统设置模块以及维护/诊断模块。

(1)测量模块 测量模块主要是用来连接激光跟踪仪,设定相关的测量参数,标定并测量获取目标点坐标。

(2)数据处理模块 数据处理模块是整个软件的核心,能够根据激光跟踪仪的测量数据计算出零件的初始姿态和目标姿态,实现坐标系转换与统一、余量检查与误差分析、位姿变换与计算等算法。

(3)调姿仿真模块 调姿仿真模块包括调姿过程离线仿真和实时仿真。离线仿真主要用于检查调姿轨迹的正确性以避免干涉,同时能够根据调姿机构和零件的动力学模型估算出调姿时间,从而合理安排调姿和加工工序。实时仿真即在线仿真需要在调姿过程中实时采集零件上的关键点坐标,并计算出其实时的姿态进行更新显示,能够使得调姿过程可视化,更容易受控。

(4)数据管理模块 数据管理模块能够对调姿过程中涉及到的各类数据进行管理,包括激光跟踪仪的测量数据、定位器的坐标及电动机的运行参数等。

(5)接口管理模块 接口管理模块用于管理与软件相连接的其他软硬件设备接口,主要包括与激光跟踪仪的通信接口、与运动控制系统(数控系统)的通信接口以及数据/文档向工厂信息化部和其他工位自动化设备的输出接口。

(6)系统设置模块 设置调节公差配置、用户/访问配置和其他按实际需要的配置。

(7)维护/诊断模块 组合机床发出警报,诊断模块发出警报日志,进行机械元件(电路断路器等)的诊断。

4 组合机床在线测量系统硬件组成

组合机床在线测量系统用配置西门子840DSolution Line数控系统的卧式镗铣床作为执行设备,在Windows XP professional操作系统下,以Visual Studio 2008和OpenGL 4.1为工具,进行二次开发,使机床能自动完成以下任务:检查调姿轨迹的正确性,从而合理安排调姿和加工工序。用在机测头找正工件的位置,编制在机测量程序并进行余量评估,执行在机测量程序,测量数据分析和计算加工余量,编制加工程序,执行加工程序,零件最终检测,进行加工质量评价,满足加工精度要求 则加工结束,工件下架;不能满足加工精度要求时进行误差分析。机床在线测量系统硬件组成如下所述。

(1)卧式镗铣床 卧式三坐标镗铣床的切削功能为铣削、钻削和镗削,其工作原理为主轴端部铣刀的旋转运动为主运动,工作台(X轴)的横向移动为进给运动,完成铣削加工。通过主轴端部刀具的旋转运动为主运动,主轴进给轴(Z轴)纵向进给运动来实现连接孔的钻削和镗削加工。机床各轴都采用伺服电动机驱动,机床的导轨使用直线导轨(X轴使用滚柱直线导轨)。为了提高丝杠的刚性及定位精度,滚珠丝杠副的丝杠支承使用一组角接触球轴承,装配时丝杠可以进行有效的预拉伸。润滑装置采用集中定时定量供油,同时附有润滑油收集通道。主轴传动、主轴轴承和减速箱等都使用循环冷却油冷却,用来控制主轴温升,确保主轴能保持较高的运行精度。

(2)数控系统 机床采用西门子840D Solution Line数控系统,驱动与数控的接口是数字量的,人机界面建立在Flex0s基础上,闭环控制的所有软件和硬件都集成在一起,便于监控、编程和操作。通过SPL安全逻辑程序来执行安全功能,同时也通过第二编码器(光栅尺等)或伺服电动机编码器作为安全编码器,完成组合机床的伺服装置电路连接、在机测量等状态监控。

(3)伺服系统 伺服系统(servomechanism)又称随动系统,是使输出的机械位移(或转角)能够准确地跟踪输入的位移(或转角),来实现数控机床进给位置的伺服控制和主轴转速(或位置)的伺服控制[3]的系统。

(4)测量系统 测量系统由光学测头、信号传输系统和数据采集系统等部分组成。Renishaw OMP60测头采用调制光学传输,传输距离远。OMI-2光学接收器抗光干扰能力强,可以安装在卧式镗铣床加工区域内,便于发送和接收测头信号,实现工控机与测头之间的通信。通过设置相关函数实现。

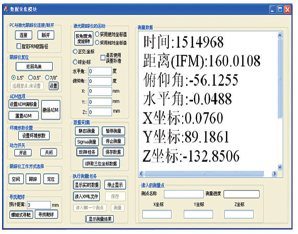

通信连接建立之后,根据加工要求再设置测量的相关参数,如环境参数、测量方式及数据采集(见图2)频率等。

图2 数据采集

5 仿真功能

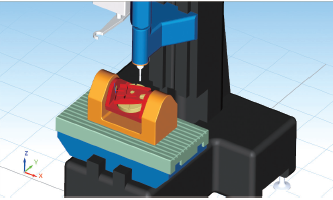

仿真模块能够直接读入设计模型,包括机床的模型、调姿机构的模型和零件的模型,仿真碰撞检查如图3所示。由于模型比较大,为了提高读取速度和改善仿真的流畅性,仿真模块支持在不失真的前提下对源文件进行压缩,使得占用硬盘和内存的所需空间大幅度减少。运行仿真功能是基于通用机床仿真平台VCH2020实现的,内核采用C++编写,具有运行速度快、占用内存低、渲染效率高和光照效果好等优点。VCH2020提供了标准的基于MFC的OpenGL显示环境,可以作为三维引擎完成实体显示、光照渲染及三维交互等虚拟现实任务[4]。

图3 仿真碰撞检查

6 在机测量功能

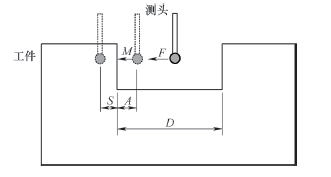

通过编制测量宏程序来完成找正和余量评估,测量宏程序采用面向特征的数控编程模式,对同一类待测特征进行分类,将特征尺寸的大小、工艺参数等信息用变量来表示[5]。工件在线测量轨迹如图4所示。

图4 工件在线测量轨迹

程序为G65 P9814 D60 F1000 M100 A6 S6,测量直径为60mm的圆孔,空行程测量速度为1000mm/min,测量速度为100mm/min,接近距离为6mm,搜索距离为6mm。

在机测头能够安装在设计好的刀库中,需要执行在机测量任务时,能够完成自动换刀,减少人工干预,提高效率和精度,零件在线测量如图5所示。

图5 零件在线测量

6 结束语

组合机床在线测量系统可用于序中测量和首件检测,可以省去昂贵的夹具,避免手动和测量找正的不便。提高了生产力和批量产品尺寸的灵活性,降低了废品率。