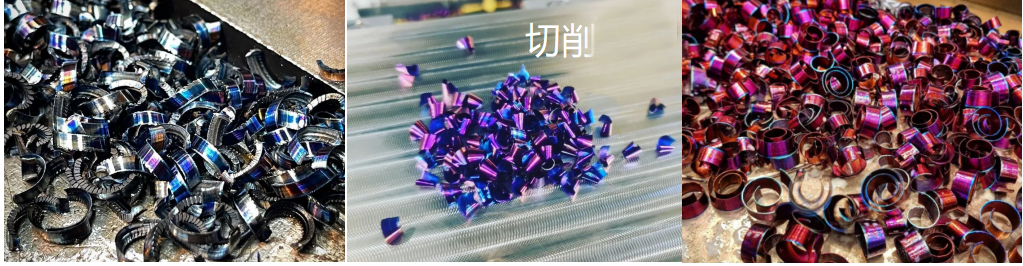

在车削加工中,你可以从正在生产的切屑中学到很多东西。

切屑外观会因几个因素而异,但工件材料是主要因素。需要注意的两个最重要的细节是切屑的颜色和切屑的大小。切削铸铁时产生的切屑大小与切削钢时产生的切屑大小有很大不同。此外,根据您加工的材料,在切屑形成时会有特定的颜色可供选择。

如果你正在加工碳合金钢,你不希望看到暗淡的灰色碎片;当切屑呈蓝色时,它告诉您切削中产生的热量被引导到切屑中,而不是保留在刀片或工件材料中。

刀片吸收的热量会缩短刀具寿命,并导致表面光洁度差。它还可能使工件变硬,进一步减少刀具寿命。

仅仅通过观察切屑的大小和颜色,你就应该能够知道车刀是如何工作的,这两个因素将告诉你是否为切深、主轴速度和进给速度使用了合适的刀具。它会给你很多反馈。

1

刀片断屑

在六种主要的工件材料组中,钢(ISO P)、不锈钢(ISO M)、耐热超合金(ISO S)和有色金属材料(ISO N)经常产生不理想的切屑。

例如,在低碳钢中,低碳含量使得切屑更难硬化和脱落。没有足够的马氏体形成,这意味着材料将保持柔软和粘性。

创造一个完美的切屑并不容易,但它可以通过使用一个具有断屑槽的刀片来辅助。

断屑槽是刀片宏观几何形状的一部分。断屑槽的尺寸、几何形状和位置因材料和切削深度而异。

断屑槽被设计成以这样一种方式形成切屑,使其切屑成可管理的尺寸。不管你切削的是什么类型的材料,你最不希望产生的是长而多的切屑。每个操作者都不希望看到。

又长有多的的切屑表明,对于所使用的刀片来说,切削参数是不正确的,或者对于所使用的切削参数来说,或者选用了不合适断屑槽刀片。

切屑通常以三种方式中的一种折断:它们自己折断,它们靠着刀具折断,或者它们靠着工件折断。理想尺寸的切屑不会对设备造成直接损害,也不会损坏零件、刀柄或刀片,但是可能会对成为操作人员的工作困扰。

当切屑不理想时时,就会发生鸟窝现象。当系统产生通常被称为鸟窝的长的、多的切屑时,操作者必须手动将它们从加工范围中清除,这给操作者带来了健康和安全问题,并且还暂停了设备,增加了周期时间。

当切屑在这些鸟巢中形成时,它们会缠绕在卡盘上并造成损坏,其实小编最担心的是安全问题。

断屑不良也会影响生产节拍。大的切屑在排屑器中占据更多空间(重工行业的切屑大切屑很多),这需要更频繁地清空排屑器,但就切屑的重量而言,排屑器并不是满的。再加上停机和移除切屑所造成的时间损失,生产率会降低,每个零件的成本会更高。

在产生长切屑的材料中,具有正确的切屑槽可以产生很大的差异。

所有这些因素——几何形状、冷却剂、等级和涂层——使得刀片很容易断屑。

在车削中,一般样本四种类型的操作:精加工、中等、粗加工和重粗加工,针对不同工况每家样本都有对应的槽型,根据切削深度选用合适的排屑槽非常重要;客户希望达到的进给速度;主轴速度;抛光时,你要达到的表面光洁度的类型。

断屑槽的设计基于切削深度和进给速度。例如,粗加工刀片的断屑槽必须设计成能够处理操作中的高切削力。

车削操作的类型也会影响切屑的形成(后面简单说下车削槽刀)。

轮廓和端面车削的内径和外径车削需要紧凑、锋利的断屑槽(角度不同,排屑方式也不同)。

1. 正前角大,切削刃锋利。

2. 正前角每增加1°,切削功率减少1%。

3. 正前角大,刀刃强度下降;负前角过大,切削力增加

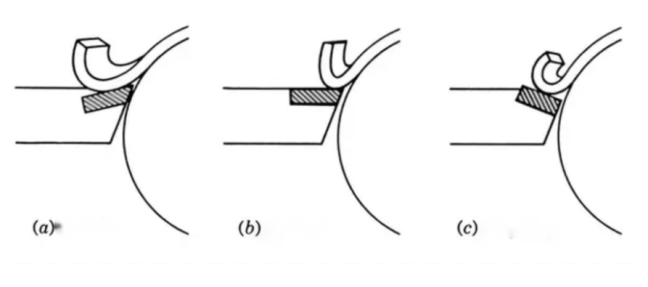

开槽操作有不同的要求。在此过程中,优选产生小的“逗号”(左图)或“时钟弹簧”(右图)铁屑,这些切屑从凹槽中排出而不会刮伤槽口的侧表面。你需要使用比槽扣更窄的刀片。你还需要根据你设定的进给速度限制,获得正确的切屑半径——切屑卷曲的方式。断屑槽的深度影响切屑宽度和切屑半径。

2

使用冷却液

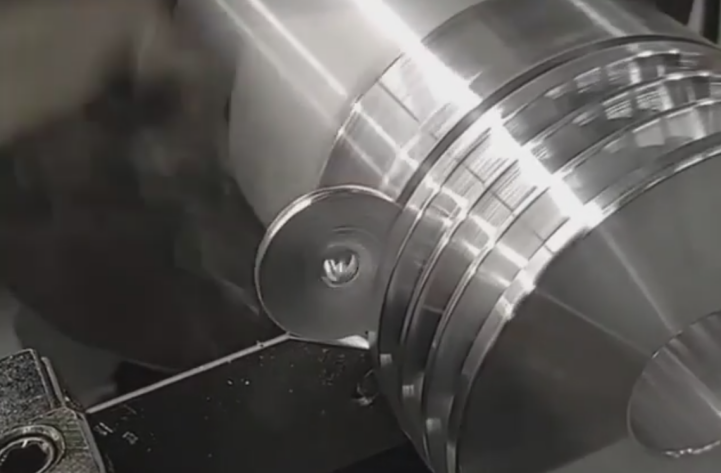

有助断屑的最后一种方法是使用冷却液,特别是高压冷却剂(HPC)。

在应用HPC的过程中,冷却液的喷射会在刀片和切屑之间形成一个区域。这不仅能更好地冷却该区域,还能迫使切屑快速离开刀片表面,并将切屑切成更小的铁屑。

对于产生长切屑的切削材料,正确引导的高压冷却液可以对切屑控制和排出产生显著的影响。

在典型的溢流冷却剂设置中,冷却液从通常远离切削刃的位置喷射。这使得切屑像一把伞,使冷却液偏离切削区。当这种情况发生时,切削刃边缘处的刃口没有得到很好的润滑或冷却。

这才是高精度的冷却液应用,当采用淹没式冷却液时,所做的只是冷却刀片。虽然冷却液可以帮助它断屑,但精确的冷却液应用可以帮助他降温,并断屑,并将其移出切削区域。