贯穿孔对于很多工厂都很苦恼,也就说我们常说的交叉孔问题,搞加工的朋友都知道,钻头在参与钻削的时候两边都需要支撑力,如果支撑不够,那么加工就会出现问题,我们在加工交叉孔的时候可能这样的情况就会出现,后面详细聊聊这个问题,至于交叉孔的零件很多都是通水的功能,比如像模具的水冷孔,曲轴的油道孔都是一个作用。

不管是零件还是钻头在加工的时候都会遇到各种问题,在切削加工中遇到加工中断,比如钻削时候不能连续参与切削,可能会对切削刃边缘产生影响,当穿过孔口的时候,也可能会伴随着振动的出现,这样也会对切削刃产生影响。

如何排屑可能是深孔加工需要面对的问题,碎屑可能会堵在排屑槽中,破坏孔的光洁度和刀具的刃口,如果切屑被“推到”刃口前端,可能会二次参与切削,同样这对刀具寿命也是灾难性的破坏。

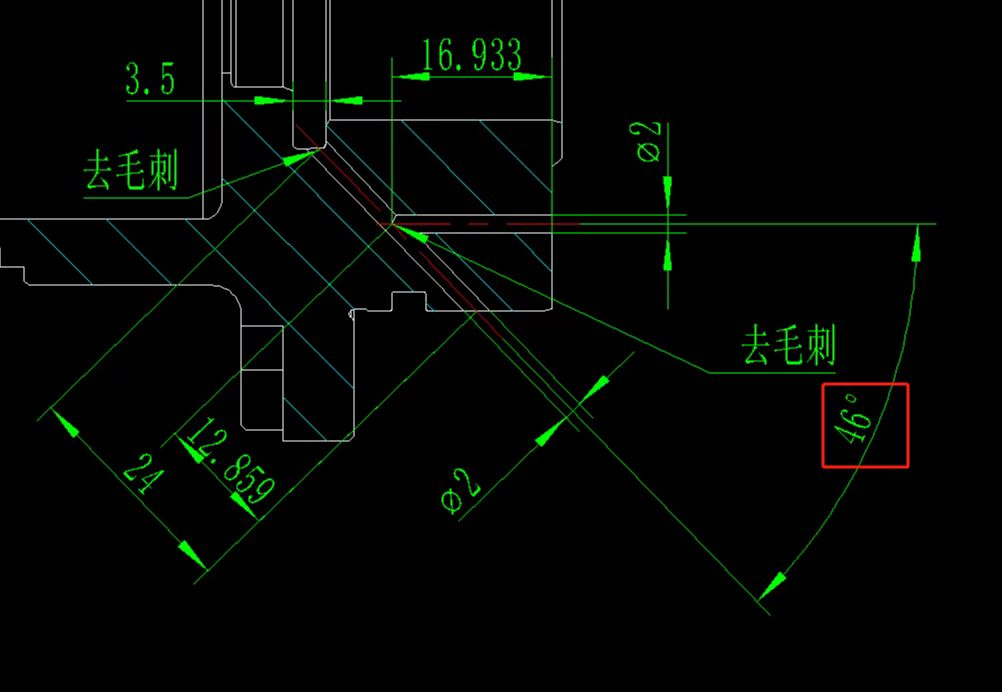

交叉孔可能会出现毛刺问题,产生的振动导致偏斜会使获得高质量孔径变得更困难

其实钻削和车铣完全不同,尤其深孔加工,在加工深孔的时候,比如超过10倍径的孔径,很多时候我们判断加工状况要根据钻屑形状或声音去判断切削状态,如果设备没有一些辅助的监控系统(比如美国的Arits),那么经验不足的小伙伴可能要经历多次断刀的事故,这个貌似大家都会经历的。

根据钻头设计的形式和制造商的不同,加工交叉孔的时候有一些方面是相似的

1.放慢速度。

2.用高压内冷去冲掉切屑。

3.如果孔径较大,尽可能选择较短的钻头,刚性会好一些。

4.与您的供应商一起参与谈论和改进刀具设计。

1

降低参数

无论使用什么样类型的钻头,硬质合金钻头,可转位钻头,皇冠钻,我们通常建议减慢进给速度。当钻头穿过孔径时,建议减少25-75%,以全进给速度开始钻孔,在接近,进入和退出交叉孔时减小进给速度,然后回到全进给速度。技术员也需要考虑一些特殊的情况,优化程序适应交叉孔加工,然而当只需要加工单孔加工的时候可能面临的挑战少一些,仅需降低线速度可能就可以适应这个工况。

如果进入交叉孔径加工的时候,由于曲面的原因,加工的参数可能需要根据实际情况进行微调,而调整的很大程度取决于你需要的孔的质量,你可能仅需要把孔打穿,或者你可能需要一个很精准位置的孔径,当随着孔径质量要求的提升,参数上的调整可能需要多次的调整才能达到一个理想的效果。

作为一个一般的经验,建议降低50%的速度,但它取决于工况,如果你在一个交叉孔中心线上进行,进入一个相对平坦的表面,你会下降少一点,如果你正在进入一个曲面,并且两个孔是便偏移的,这里涉及到了曲率的问题,你可能不得不放慢速度。

与90°相比,45°或30°的钻孔角度可能是一个更大的问题。如果你以30°进入,你有一个更长的钻头试图在没有太多支撑的情况下加工,所以你必须延长钻头的支撑。降低进给和速度。如果你用枪钻钻孔,以较低的速度退刀,这样刀具的抖动会减少很多。

当然了有些情况不适合减低速度,如果刀具进给太慢从而产生了摩擦,类似不锈钢,耐热合金钢有加工硬化的趋势,所以你可能需要想其它办法去解决这个问题。

2

切屑

良好的冷却液对于加工交叉孔排屑也是至关重要的。深孔加工中冷却液需要正确的压力和充分的流量通过内冷孔流向切削刃口,使其充分冷却,如果一些设备不具备基本的条件,可能在加工前需要处理这些基本的工作,否则会给你的深孔加工增加不少的阻力。

如果较小的孔径穿过较大孔径就会存在空隙,切屑就会沿着排屑槽掉落,所以该种情况就需要足够的冷却压力去把切屑清理掉。在整个过程中要保持足够的压力,从而提高孔的而加工质量。

3

刀具选用较短的规格

在面对不同孔径的时候,尽可能选择加工较大的孔径,钻尖的应力较小。穿过大孔的时候,孔的曲率会更大,这样钻头的尖部可以接触更远的一侧,我们都希望钻头的横刃先接触零件而不是侧面。尽可能选用较短的钻头来完成加工,因为它的刚性最大,振动最小。

4

非标订制

被加工的材料,孔的尺寸规格和最终产品的性能将决定钻头的类型以及是否考虑使用非标钻头,例如,可以在枪钻上增加导条以减少振动,或者选择更硬等级的合金材料或者更好的涂层,提升刀具的使用寿命。