针对大尺寸高强度难加工钛合金蒙皮零件切割难点,进行多种钣金加工方法迭代研究,将原有工艺流程进行重构,通过引入激光切割、数控铣切等工艺方法,解决了冷拉回弹造成的加工精度问题,以及高强度材料手工铣切的加工难题,优化了各项难加工环节的生产效率,减少了加工时间。

1

序言

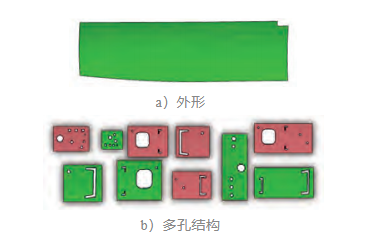

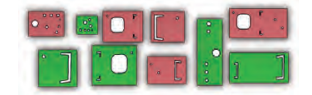

钣金蒙皮类零件的生产加工,其切割工艺多采用手工切割。面向铝合金材料的生产加工,3.0mm厚度以下板材的切割加工较为适宜,但整体生产效率及生产精度偏低。随着航空产品高精度、高性能需求的增长,钛合金、铝锂合金及不锈钢等材料的应用逐渐增加,面向外形复杂、轮廓不规则、多孔及高强度材料零件切割所需的加工时间长,加工难度更大。尤其是采用钛合金材料加工的大尺寸机身蒙皮零件,材料强度高,拉伸回弹变形大,采用冷拉成形实现精准外形难度极大。因采用激光切割、数控切割过程中均需考虑一定的工艺余量补偿,故降低了零件的生产效率[1-6]。本文以大尺寸钛合金冷拉蒙皮零件为例,在考虑工艺补偿的前提下,综合对比不同钣金加工工艺所需时间,并根据验证结果优化工艺流程,提高难加工钛合金蒙皮零件的生产效率和制造精度。经实际生产验证,解决了图1所示典型难加工钛合金蒙皮零件的加工问题,消除了切割加工主要难点,通过工艺流程迭代优化,产品加工总时间相比优化前大幅度缩短。

a)外形

b)多孔结构

图1 典型难加工钛合金蒙皮零件

2

复杂多孔钛合金蒙皮零件加工问题

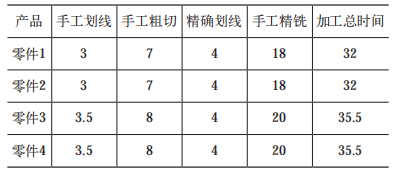

钛合金蒙皮零件孔位极多,且部分孔外形表现为L形、椭圆形及槽形等异形。零件开孔数量分布于21~24个,装配环节存在多个定位基准和相互协调关系。该零件加工难度极高,生产效率低。零件在切割加工过程中,操作人员首先要预定位,划出各孔及零件外形线,粗切割外形并找出各开孔定位点,随后精确划线,再手工精铣。生产过程冗长,加工所需时间较长。表1列出了实际生产中各工位所需有效加工时间。4种蒙皮零件平均所需有效加工时间较长,为33.75h,且多数情况下需2或3人协同加工,生产效率低。

表1 实际生产中各工位所需有效加工时间(单位:h)

3

工艺方法优化与重构

通过表1所示各工位所需有效加工时间不难发现,切割(粗切和精铣)所需时间在瓶颈工序中所占比例为78%,即产品生产组织提效关键点为切割环节。针对难切割问题,拟通过引入数控切割方法,重构工艺流程,逐步迭代优化工艺方法。引入激光切割开展优化。由于零件孔位切割、装配协调关系较多,且冷拉回弹造成零件外形精度偏差较大,所以在实施过程中保留余量,以避免产生废品。

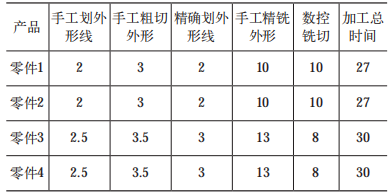

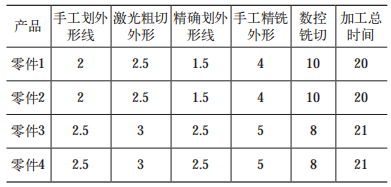

通过优化手工粗切环节为激光切割,切割工位所需有效加工时间有所降低,表2列出了第一次工艺方法优化后各工位所需有效加工时间,可以发现零件1、零件2所需加工总时间降低21.9%,零件3、零件4所需加工总时间降低16.9%,但零件所需加工时间仍然较长,且保留余量造成手工精确划线、手工精铣工作量较大,劳动强度过高。

表2 激光切割方法各工位所需有效加工时间(单位:h)

该4种蒙皮零件的生产加工所用时间仍然过长。第二次工艺方法优化为数控铣切,将划线、粗切和精铣环节工作量降低至仅外形线,孔位及孔尺寸则由数控铣切保证精度。工艺验证发现,整个流程所需加工时间有所回升,其主要影响工位为手工切割外形和手工精铣外形。表3列出了数控铣切工艺方法优化后各工位所需有效加工时间。相比第一次优化结果,零件1、零件2所需加工总时间增加8%,零件3、零件4所需加工总时间增加1.7%。分析其有效加工时间增加原因,主要为数控铣切时间>其他工位优化减少总时间,数控定位、形面调整和检测环节所占时间较长,需要进一步调整。

表3 数控铣切方法各工位所需有效加工时间(单位:h)

结合激光切割方法优化结果,在第三次工艺方法优化时,将数控铣切方法手工粗切外形环节优化为激光粗切外形。激光粗切能够尽可能减小零件铣切工艺余量,一方面降低了手工粗切外形所需时间,同时也间接大大提高了手工精铣外形的加工时间。表4列出了激光+数控铣切方法各工位所需有效加工时间,对比优化结果发现,整体优化效果明显,产品加工总时间相比优化前分别减少37.5%和40.8%。

表4 激光+数控铣切方法各工位所需有效加工时间(单位:h)

4

结束语

本文针对钛合金多孔蒙皮零件的切割难点和生产效率低的问题,重构工艺流程并逐步优化工艺方法。在保留加工余量的前提下,进行不同钣金加工方法的验证,综合对比工艺所需时间,确定最优工艺流程,最终采用激光粗切割外形与数控铣切内孔相结合的方法,解决了零件的难加工问题,并大幅减少了加工时间。