螺纹加工是许多工厂常见加工。这个加工一般属于精加工,螺纹加工一般属于最后一个工序。这就是为什么要了解攻丝的原因。一步失误,整个零件都可能报废,没有人希望这样。攻丝内孔的三种常用方法是攻丝、铣削和挤压。

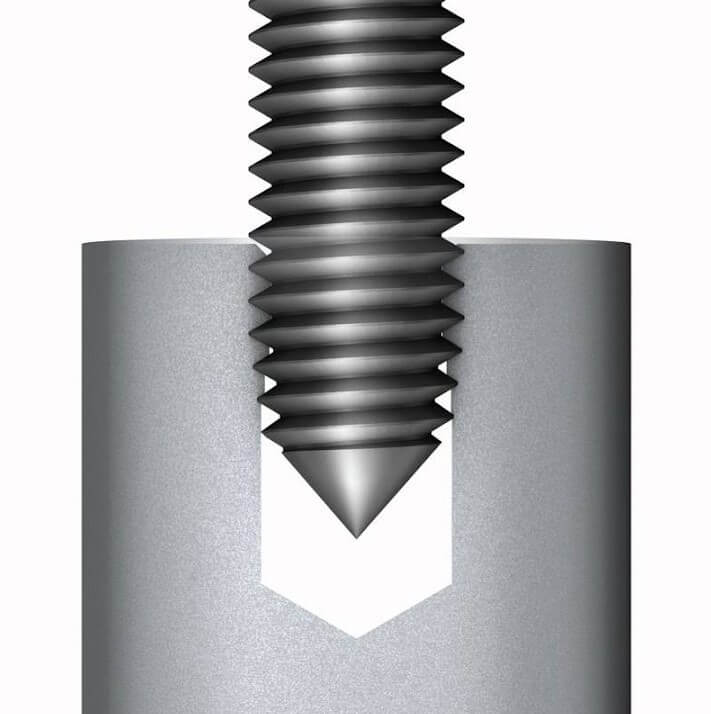

如果你不熟悉或者过去没有接触过挤压丝锥,就很难考虑使用挤压丝锥。大多数人认为在钻孔时必须使用切削丝锥,而是挤压丝锥,利用金属塑性变形原理而加工内螺纹的一种加工方式,而不是切削它们。

虽然切削丝锥的方法往往是最受欢迎的,但挤压丝锥确实提供了一些显著的优势,这也取决于应用。

挤压丝锥最大的不同就是无屑加工,当在攻丝加工中,切屑面临最大的挑战,特别像深孔加工。

由于没有切屑产生,这种挤压丝锥往往能提供更高的安全性和生产率。它也趋向于更加精确,保证准确的的尺寸。

挤压丝锥加工后的螺纹结构的强度要好一些,然而,这也有一些限制,比如它确实需要更大的主轴功率。虽然它可以用于大多数行业,但食品、医疗和航空航天领域是例外。

挤压加工时,丝锥挤压材料,产生类似兔耳状的形状,包括间隙而不是平坦的表面。这对于某些行业来说是有问题的,因为间隙会聚集污染物和颗粒。

挤压丝锥的使用寿命往往是其他方法的3倍(甚至更多),在有针对性的材料,可能挤压丝锥真的比较适合,但是小编不清楚是否工厂的老板们都会这么想。这需要一点前期成本,但延长的丝锥寿命在许多情况下证明了成本的合理性。

1

关于螺纹底孔

挤压丝锥工作时,预钻孔(螺纹底孔)的尺寸对螺纹的整体精度极其重要。许多不熟悉挤压丝锥的操作者可能会参考标准或传统的丝锥钻孔尺寸,但挤压丝锥有其自身的要求。很多丝锥品牌样本的技术指导页对底孔的尺寸要求都注有说明。

小径不太推荐使用挤压丝锥来保证,因此需要更严格的公差,如果钻出的孔太大或不够精确,被加工的零件的材料不够挤压。另一方面,如果孔太小,挤压丝锥参与工作的时候阻力就会很大,最后导致断刀。

每个尺寸的挤压丝锥有匹配的的钻头尺寸,往往比标准切削丝锥尺寸大。对于挤压丝锥,你要钻过大的小径,使它比完成后的尺寸稍大。

在挤压过程中,你必须同时控制两个尺寸,即小径和中径,这与切削丝锥加工方法不同,切削丝锥是在攻丝前钻小径的最终尺寸。在切削丝锥进入孔之前,孔的尺寸已经确定。当切削丝锥被磨削时,小径就是间隙,所以不会与小径接触。

如果没有良好、平滑的材料去除,控制尺寸和生产合格的螺纹会变得非常困难。

建议使用良好的孔加工刀具(最好是品牌的丝锥),及时测量底孔尺寸,并在整个过程中不断检查,特别是如果有很多孔。

你一定要确保第一个孔和最后一个孔的直径相同,这样刀具稳定性才突出。这里小编还建议在第一个表单后检查孔和螺纹。先做一个,然后马上检查,这样可以节省很多停机时间。

2

材料

材料类型和硬度在挤压效率中起着重要作用。如果材料太脆或太硬,会使挤压过程无法进行。

铝、不锈钢、碳钢、一些合金以及基本上任何高达40HRC的材料都可以很好地使用这种方法,有些丝锥品牌在耐热超合金也会有选择,特别是718上测试了挤压丝锥,效果很好。

工件材料必须有一定延展率(一般>7%),以便能够产生螺纹轮廓。应该对铸铁等延展性不好的材料使用切削丝锥来加工。

钛也可能是一个挑战,因为它的热导率非常低,这意味着它不能很好地吸收热量,对挤压丝锥产生的热量很难被带走。但对于钢和铝来说,这是挤压丝锥最强、最精确的方法之一。

对于难加工的材料中的小直径螺纹应用,切削丝锥可能会有问题,因为切屑往往非常坚硬,不容易排出,导致丝锥断裂。这不是成型的问题。

挤压丝锥另一个优点是它不会受到剪切力,因此,当它接触材料时,它压缩螺纹轮廓的根部,你会得到非常光滑的螺纹侧面,提升螺纹的结构强度。

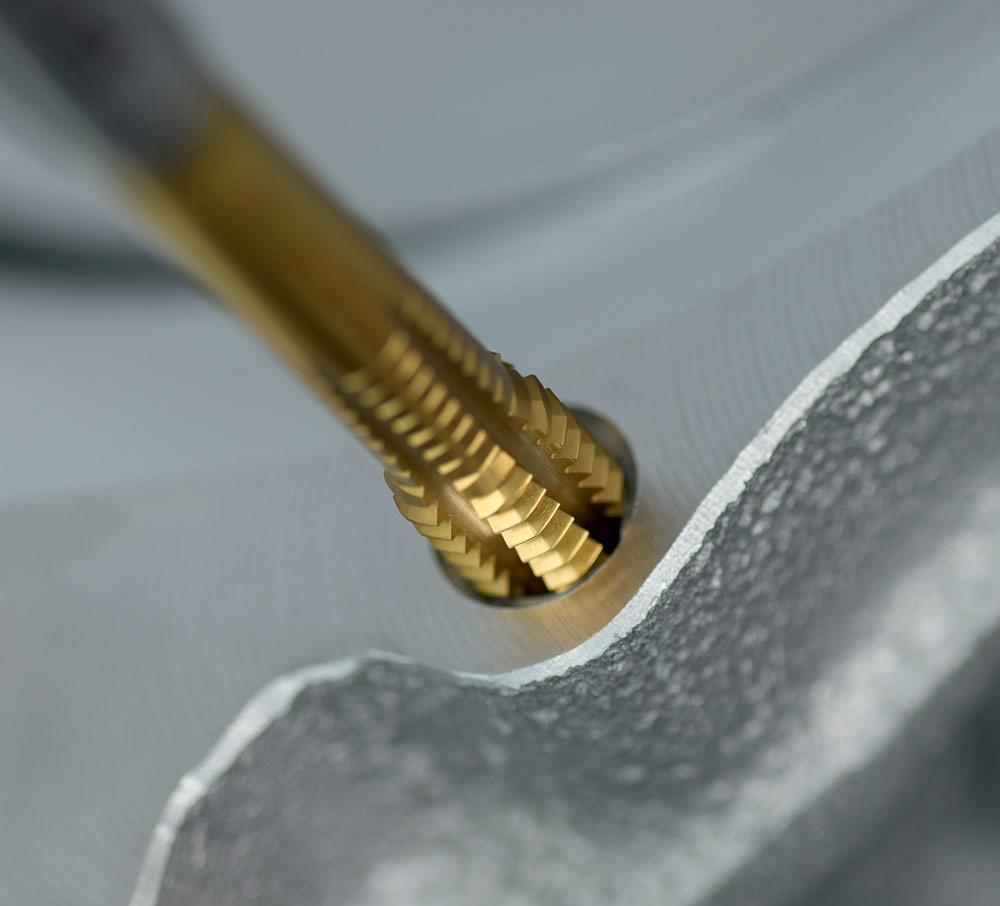

另外涂层技术对成型丝锥的性能也起着重要的作用。工件材料将决定丝锥所需涂层。由于涂层和材料成分之间的化学相互作用,它们必须适当匹配,例如,如果我在6061铝合金中使用氮化钛涂层丝锥,氮化钛实际上会与金属发生化学反应,并开始与丝锥结合。这将产生非常差的结果和低的刀具寿命。因此,你在铝中使用的材料与在不锈钢等材料中使用的材料非常不同。

3

机床的因素

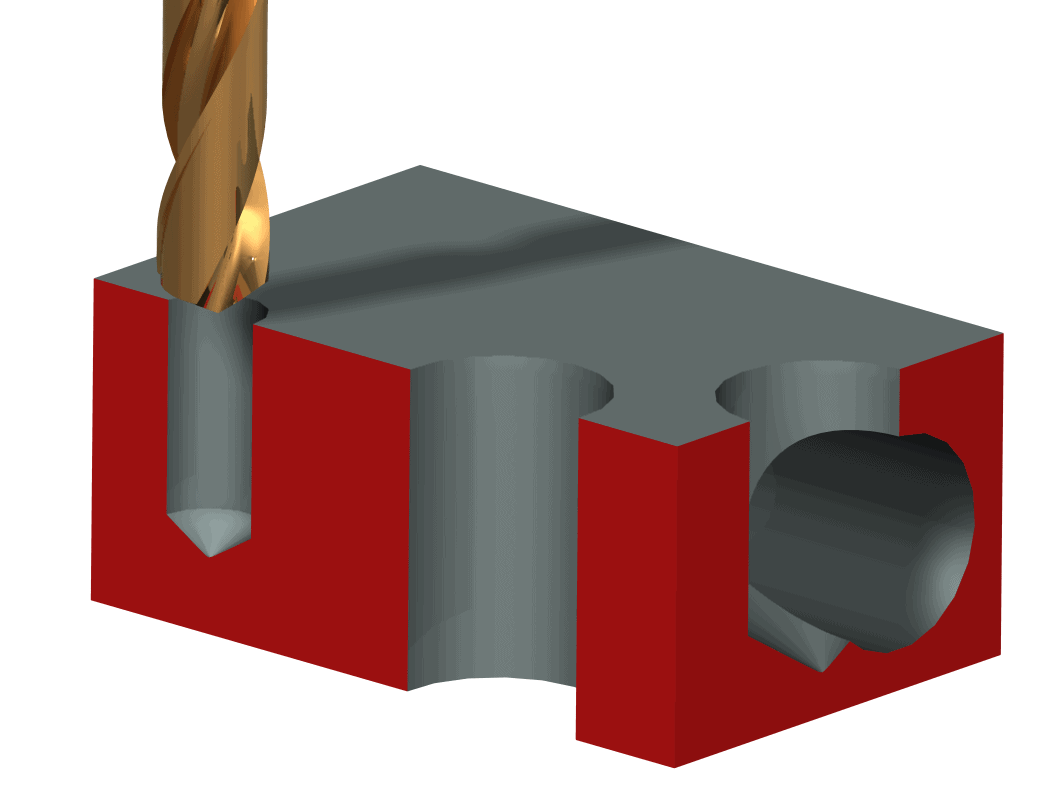

由于切削作用,螺纹铣削和螺纹攻丝的扭矩规格较低,然而,选用挤压丝锥时(大规格),去除材料所需的扭矩要大得多。这意味着工厂可能需要考虑更大、更强的机床。可能很多车间都会犯的一个错误是低估了带动挤压丝锥所需的功率。

与切削丝锥相比,挤压丝锥需要大约两倍的扭矩,随着丝锥尺寸变得越来越大,没必要使用挤压丝锥。当你考虑选用大规格丝锥(>M20)或以上,挤压丝锥的使用往往会下降,因为它需要一台能产生大扭矩的机床才能高效运转。

这种方法非常适合于高产量的数控加工,可以实现重复性和一致的螺纹。

有一个好的刚性设置也很重要,机床需要有动力,需要有稳定的刀柄夹持,工件需要牢靠。推荐的速度将比传统的切削丝锥快得多。

因为挤压丝锥它不会产生切屑,所以机床内部的照明灯光可以关闭。因为没有切屑,你可以在自动化的生产中保持一良好的一致性、可以提前预判螺纹的加工效果,如果选用了一款不错品质的丝锥,多次使用后对于寿命的了解可以提前有个预判。有助于产品进入自动化流程,并允许它们顺利导入到车间生产。

4

润滑

在螺纹加工过程中,热量会传递给工件、刀具和切屑,然而,如果没有切屑,热量会以更高的速度穿透刀具和材料,这可能会导致问题。这就是冷却液和润滑油如此重要的原因。此外,一些挤压丝锥设计有独特的几何形状,有助于降低切削力,从而减少热量的产生。

外冷对于这种方法可能是有效的,因为大多数挤压丝锥外部表面都带有油槽,方便切削液可以润滑或冷却丝锥。

挤压丝锥确实需要冷却液或纯油具有更高的润滑特性。这是一个高摩擦过程,因为它是将材料推成一种形式,而不是剪切它。你必须更加注意冷却液的浓度。我们通常推荐10%的浓度,以便有足够的润滑性来保持丝锥平稳运行和材料平稳去除。