针对某大型薄板类零件的加工进行研究,设计制造出适合该零件加工的夹具,该夹具能够使操作人员快速装夹零件、提高效率并减小加工误差。采用高精度数控探头对装夹后的大型薄板零件进行检测,提取不同区域的深度尺寸,获得零件的真实装夹状态,采用计算机VB6.0软件编制数控转换程序对数控程序进行处理,对标准数控程序的加工深度根据装夹情况进行修正,从而减小装夹误差对零件加工质量的影响。通过进行大量的工艺试验和改进工作,摸索出了加工该零件较合理的切削参数,可以在刀具耐用度高的情况下,提高生产率,节约生产成本,解决了该类薄板零件加工和质量控制的难题。

1 序言

航空航天工业产品和军工产品以及医疗器械上普遍采用薄板零件,其结构并不复杂,精度要求也不太高,但由于刚度较差,在装夹过程中和切削力的作用下,易产生变形,造成尺寸超差和零件铣穿现象,而且加工效率低,工序繁多,特别是钳工校平零件时间较长,容易返工。

近几年来随着计算机软、硬件水平的发展,计算机和有限元法、神经网络、遗传算法及优化理论相结合,综合应用于工件切削加工中的变形分析,可迅速、准确、合理地确定切削加工的工艺参数,在一定程度上解决经验法确定工艺参数存在的问题[1]。现通过对薄板零件的加工进行研究,希望找到一种普遍的加工方法,可以促进薄板类零件切削加工技术的发展,保证加工质量,缩短生产准备时间和加工周期,降低生产成本,提高生产率。

2 薄板类零件数控铣削加工存在的问题

薄板类零件结构简单、体积较大,相对刚度较低,加工工艺性差。在切削力、装夹力、切削振颤等因素作用下,易发生加工变形,不易控制加工精度和提高加工效率。加工变形和加工效率问题成为薄壁零件加工的重要约束[2,3]。

图 1 所示为一个长 1500mm 、 宽 700mm 、厚度为 4mm 的铜板,需在该铜板上加工一系列深 3mm 的螺旋槽。工艺安排为:下料( 1500mm × 700mm × 4mm 金属板)→校平(0.8mm以内)→时效→粘接→加工压板螺栓孔→校平(0.3mm以内)→数控加工→钳工(包括喷砂、打磨表面等)→弯曲(压弯成形)→检验。

图1 铜板

在加工该薄板零件时,零件会发生扭曲或者翘曲,而且这些变形是一种无规律的变形,有很大的随机性,在加工后零件变形严重,不能满足需求。

3 薄板类零件装夹方式的改进与优化

3.1 真空吸盘的改进

根据大型薄板类零件夹具的设计思想,设计出了原始的真空吸盘(见图2),将吸盘各个零件连接起来装夹完成后,发现存在下面的问题:①当零件不平时,很难将零件装夹平整。②受零件外形的影响,不易将零件装夹在合适位置。③零件装夹时,装夹速度慢,有时需要等较长时间真空泵才能达到饱和。针对以上问题,对真空吸盘做了相应的改进。

图2 改进前的吸盘示意

真空吸盘原来由一系列的小孔组成,改为将孔与孔之间用铣刀铣通(见图3),比其他表面稍微低0.5mm。这样一方面是孔很难被堵住,另一方面,真空吸盘在吸的时候是一个整体,由点接触改为面接触。改进后效果明显,改进后的真空吸盘实物如图4所示,其装夹工件如图5所示。

图3 改进后的吸盘示意

图4 改进后的真空吸盘实物

图5 改进后真空吸盘装夹工件

3.2 对装夹不平的处理

由于整张薄板是凹凸不平的,无规律可循,所以采取有限元思想将其化整为零。如图6所示,将整张板分割成无数小块,对于每一个小块来说,当其分割越小,平整度就越高。

图6 平板分割示意

3.3 对装夹状态进行检测

使用数控机床自身的测头,根据加工需要对零件不同位置进行检测,获取零件在装夹状态下的真实状态,并记录检测数据。

4 刀具、切削液及切削参数的选取与优化

4.1 刀具选择

根据薄板零件的结构特点和工艺特点,加工刀具齿数不宜太多,一般选择2~3齿,刀具的几何参数应从减小切削力的角度选取,宜选用前、后角大的刀具;螺旋角应在30°~45°,螺旋角过大会增加轴向力,而螺旋角过小则会增加排屑难度。最终所使用的刀具如图7所示。

图7 加工刀具

4.2 切削液选取

在加工过程中,试验了各种切削液,发现使用煤油可以减少毛刺的产生,而且对夹具的影响比较小。

4.3 切削参数的选择和优化

加工该零件时采用高速铣削。通过试验,将转速限定在15000r/min左右时,噪声较小(与机床等因素有关),且刀具不易折断。在转速为15000r/min时,选择进给量为0.05mm/r,折合每分钟进给为750mm。该零件有些位置的加工深度为4mm,切削深度应选择一次加工到深度。

5 走刀路线处理及数控程序转换与优化

5.1 编程时对走刀路线的处理

高速铣削时,不仅要求高转速,还要求有较快的走刀速度。编程时需尽量将程序处理成适合高速铣削的程序,而且在加工过程中应使机床处于放松状态,即X轴和Y轴不进行自锁,这样机床才可以平稳动作。

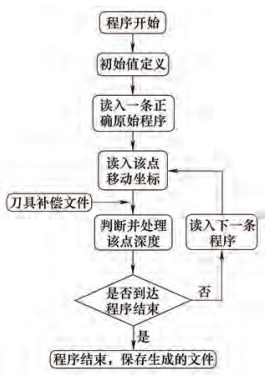

5.2 数控程序转换与优化

根据上述将薄板分割成无数小块的思路,在加工时对于每一小块可以采用一个深度,对于其他小块,如果深度有变化,可采用局部斜线铣削的方式,这样对于整张薄板来说,存在一些斜线过渡部分,但相对于表面的深度有了很大改善。使用数控测头检测不同分割部位深度,将检测结果采用VB6.0编制数控转换程序,程序处理流程如图8所示。

图8 数控程序处理流程

该薄板零件采用的具体加工方法为:①按照常规方法,将零件装夹在真空吸盘上,尽量保持大面积平整。②将零件装夹好后,采用数控测头进行测量,对整个零件划分区域进行测量。③所有程序执行完毕以后,将机床中生成的文件传到计算机中,作为刀具补偿文件。④在计算机中事先编制好该零件的加工程序。⑤启动用VB6.0编制的程序,进入登录界面,打开提前编制好的数控程序,选择刚刚由测量生成的数据,作为刀具补偿文件。⑥设定转换后数控加工程序需要保存的位置和名称,单击完成即可生成数控加工程序。⑦使用刚才转换后的数控加工程序进行加工。

随机选择一个安装的零件测量安装误差,并通过该程序进行转换,转换后的程序如下。

%

N3 GOG40G49G80

N4 M6T2

(D=2.5 XD)

N5 GOG90G54 X507.75Y345.786S6500M3

N6 G05.1Q1

N7 G43H2Z20.0M8

N8 Z3.0

N9 G1Z-3.4F50

N10 X506.951Y345.801F420

N11 X501.454Y345.972

N12 X495.959Y346.216Z-3.5

N13 X490.468Y346.534

N14 X484.982Y346.925

N15 X479.502Y347.391

N16 X476.124Y347.724

N17 G2X473.881Y350.458R2.5

N18 X476.112Y352.699R2.5

N19 G1X472.41Y352.229

N20 X466.96Y351.491

N21 X473.088Y350.28

N22 X469.249

N23 X467.329Y350.116

N24 X466.96Y351.491

N25 X461.522Y350.666

N26 X457.66Y350.0

N27 X463.107Y349.235

N28 X468.563Y348.546

N29 X474.029Y347.931

N30 X476.124Y347.724

N31 G2X473.881Y350.458R2.5

N32 X476.112Y352.699R2.5

N33 G1X483.342Y353.448

N34 X488.821Y353.928

N35 X494.306Y354.323

N36 X499.797Y354.633

N37 X505.543Y354.867Z-3.4

N38 G3X508.685Y356.455R4.25

N39 G2X511.392Y358.002R4.25

N40 G1X522.0Y358.046

N41 G2X525.319Y356.45R4.25

N42 G3X528.482Y354.857R4.25

N43 G1X532.786Y354.699

N44 X538.278Y354.411

N45 X543.765Y354.038

N46 X549.246Y353.58

N47 X554.719Y353.036

N48 X557.779Y352.683

N49 G2X559.976Y349.913R2.5

N50 X557.741Y347.711R2.5

N51 G1X560.419Y347.979

N52 X565.883Y348.599

N53 X571.339Y349.295

N54 X576.34Y350.0

N55 X571.077Y350.887

N56 X565.636Y351.689

N57 X569.11Y350.429

N58 X567.079Y350.23

N59 X565.636Y351.689

N60 X564.825Y349.661

N61 X560.338Y350.51

N62 X565.636Y351.689

N63 X560.183Y352.405

N64 X557.779Y352.683

N65 G2X559.976Y349.913R2.5

N66 X557.741Y347.711R2.5

N67 G1X554.946Y347.432

N68 X549.466Y346.961

N69 X543.981Y346.563

N70 X539.165Y346.279

N71 G3X532.519Y343.2R10.0

N72 G1X526.774Y337.179

N73 G2X519.539Y334.082R10.0

N74 G1X512.0

N75 G2X508.705Y335.648R4.25

N76 G3X505.543Y337.211R4.25

N77 G1X500.94Y337.355

N78 X495.445Y337.599Z-3.5

N79 X489.954Y337.914

N80 X484.468Y338.3

N81 X478.987Y338.759

N82 X473.513Y339.289

N83 X468.046Y339.892

N84 X462.588Y340.568

N85 X457.139Y341.317

……

M30

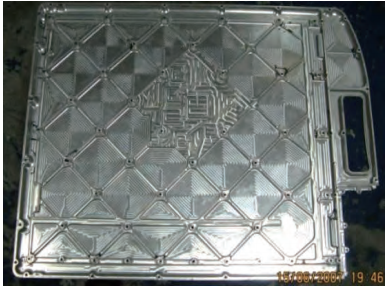

6 加工方法推广

采用此方法加工完成该零件后,各项指标都达到了要求,证明了试验方法和结论的正确性。后来又利用该方法完成了其他零件(见图9)的加工。该零件也属于薄板类零件,基于成功经验,重新设计了加工该零件的夹具(见图10),采用同样的加工方法,也生产出了合格的零件。

图9 其他零件

图10 零件夹具

7 结束语

本文基于高速铣削技术,通过一系列研究工作和工艺试验,减少了零件的装夹变形和加工变形,并对变形进行有效控制,提高了加工质量和加工效率。主要得出了以下几点结论。

1)设计制造出了适合大型薄板类零件加工的夹具。即通过对真空吸盘的设计,改变夹紧力的数目,将集中夹紧改为分布夹紧,避免局部变形过大,减小夹紧变形并使工件变形均匀化,这样使零件很容易贴合在工作台或者夹具表面上,零件的装夹变形误差更小,由原来1mm降到0.4mm左右。

2)在加工前引入了数控测头和计算机处理程序,该程序直接对装夹变形误差进行处理,从理论上减小装夹误差的影响,使零件底面加工深度一致。

3)对加工参数及数控加工程序进行优化和改进,修正刀具路径。生成刀具路径时事先考虑工件加工变形及其回弹量,通过修正或补偿刀具名义路径,减小或消除变形回弹误差,减少了加工过程中加工变形的影响,提高加工速度和生产效率,节约成本。

4)通过上述一系列的工作,零件的加工质量有了很大的提高,原来存在的底面铣削深度不一致的情况得到很大改善。在没有进行改进以前,加工深度波动量为0.7~1.5mm,在极限情况下甚至将零件铣穿。改进后,加工深度波动量为0.1~0.15 mm,解决了大型薄板零件加工质量难以控制的问题,使加工效率大幅提高,生产成本大幅降低,节约了人力和物力,提高了企业的竞争力。