以高质量镜面烫光辊体为例,利用湿式砂带抛光机,重点对电镀前的辊面进行抛光加工,减少底纹,保证表面粗糙度要求。在电镀后,通过不同目数砂带的磨削,可获得镀层厚度稳定且具有镜面效果的辊体。

1 序言

烫光辊是烫光机的重要部件之一。辊体通常采用低碳钢无缝管,为使织物表面具有较高的光泽度,辊体表面要求镀硬铬处理,要求表面粗糙度值Ra=0.01~0.025μm,抛光后达到镜面效果[1]。一般加工方法有机械抛光、电解抛光等。本公司针对外径415mm辊体,采用机械砂带抛光方法,得到表面粗糙度值R a=0.02μm的镜面辊体。加工过程中发现电镀前的粗抛光质量对电镀后的精抛光有重要影响。通过控制粗抛光质量,进而得到高质量的硬铬层镜面抛光效果。

2 辊体加工问题分析

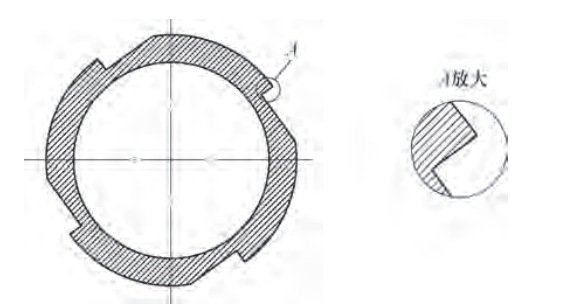

辊体如图1所示,采用20#无缝钢管。由于辊体表面A处有棱边,其作用为拍打、梳理织物毛面,所以棱边在加工过程中不能受力挤压,磨削的时候也要保证不能有圆角边出现。同时在砂带抛光过程中,由于棱槽的存在,抛光头处于断续抛光状态,因此在换面加工的过程中经常会出现砂带底纹,尤其在粗抛光时,会在辊体表面出现连续的深浅不一的底纹。由于如果在电镀之前表面粗糙度无法保证的话,高硬度的镀铬层覆盖后将很难加工达到镜面效果,因此电镀前的底纹处理工艺显得至关重要。

图1 辊体截面

3 工艺分析

辊体磨削后工艺路线为:磨削→粗抛光→电镀→精抛光→后续加工。

辊体经磨削加工后,表面粗糙度值达到Ra=0.8μm,表面微可辨加工痕迹,抛光后辊体实拍表面如图2所示。

图2 抛光后辊体实拍表面

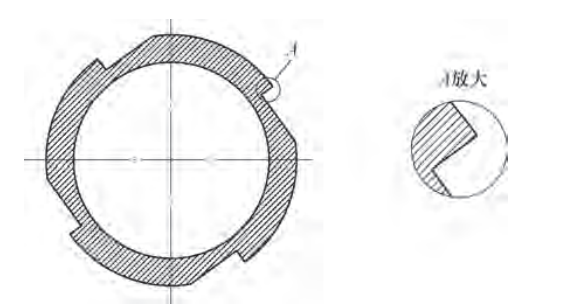

抛光机床由大连机床公司CW6180E卧式车床改造而成。抛光如图3所示。

图3 抛光示意

当辊体在抛光机床上固定调试结束后,要清理辊面,不能让磨削砂轮颗粒粘附在辊面上,否则很可能影响最终的镜面效果。抛光机床加工参数为:辊体转速126r/min,进给量0.26mm/r,摆头频率12~18Hz。

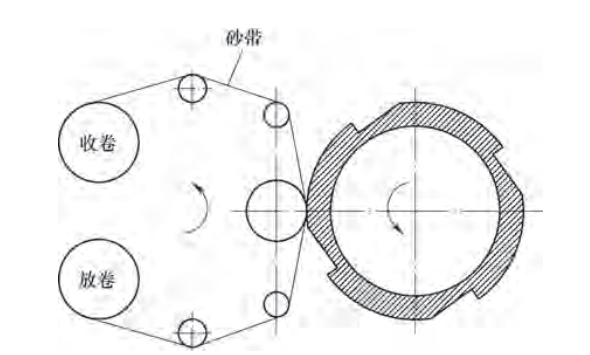

根据砂带目数的不同调整摆头频率,具体的粗抛光→电镀→精抛光工艺见表1。抛光时,砂带面垂直于辊面沿轴向作往复运动,250目砂带抛光两次后,辊面会有连续的沿径向分布的底纹出现,同时辊面呈暗光泽面,较之前磨削完的辊体有明显区别。这种底纹主要是由砂带表面的砂粒大小不一造成的[2],砂带目数越低,颗粒不一度越高,抛光时留在辊体表面的痕迹越明显;同时辊面跳动对于抛光也有一定影响,跳动影响砂带对辊面的压力,造成底纹深浅不一。对于烫光辊这种特殊的辊体,底纹主要存在于棱边附近,砂带与辊面的断续接触会让砂粒在槽口处的磨削程度高于辊面处,同时辊体旋转很容易使棱边变成圆弧边,因此砂带与辊面接触压力的控制非常重要。在使用500目、1000目砂带抛光后,底纹被细化,当光线照射在辊面上时,经底纹漫反射,需沿迎光方向观察,与表面粗糙度标准样块对比判断是否需使用1500目砂带抛光。

表1 粗抛光→电镀→精抛光工艺

粗抛光结束后保证表面粗糙度值Ra≤0.1μm,表面基本不可见加工痕迹,迎光方向允许有1500目砂带底纹。粗抛光后辊体实拍表面如图4所示。

图4 粗抛光后辊体实拍表面

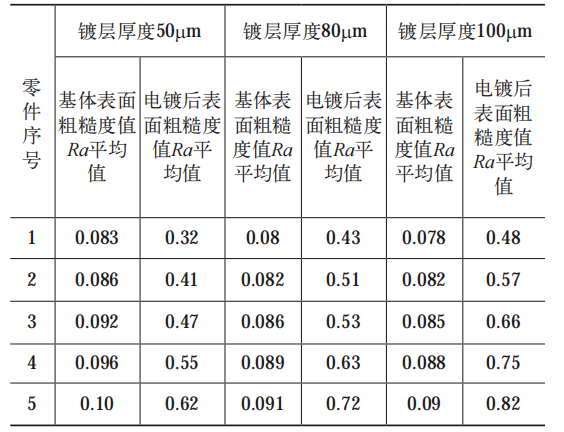

辊体电镀后实拍表面如图5所示,表面呈亮光泽面,但是底纹仍然存在。经现场检验统计后发现,电镀前的表面粗糙度值与电镀后的表面粗糙度值成正比关系,且镀层厚度也影响电镀后的辊面表面粗糙度。

图5 辊体电镀后实拍表面

电镀前后辊体表面粗糙度与镀层厚度关系见表2,可以发现,镀层厚度的增加使辊体表面更粗糙。根据电流尖峰效应,工件基体微观不平度的尖峰凸起处电流密度大,电镀金属离子先在该处沉积,使得尖峰处镀层增厚较快,而随着电镀时间的增加,镀层变厚,表面变得更粗糙[3],综合考虑到经济成本和后续加工,镀层厚度要求≥80μm。

表2 电镀前后辊体表面粗糙度与镀层厚度关系统计(单位:μm)

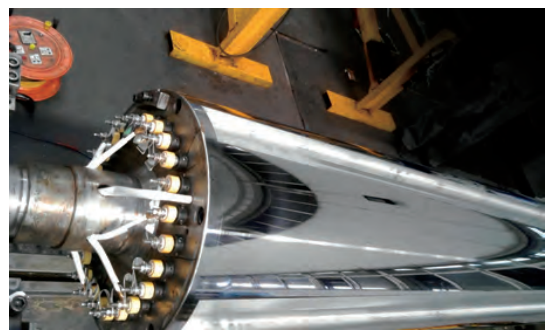

将电镀后的辊体固定于抛光机床上进行最后的加工,与之前粗抛光不同的是,精抛光时摆头频率选择下限,尽量让新砂带与辊面接触,提高底纹去除率。经过不同目数的砂带抛光后,在最后上光前进行辊面表面粗糙度确认(表面粗糙度值Ra≤0.03μm),如果没有达到,就继续用1500目砂带抛光。3000目上光砂带可将残余底纹基本去除。辊体成品如图6所示。

图6 辊体成品表面实拍

4 结束语

本文用湿式砂带抛光机,重点对电镀前的辊面进行加工,通过控制粗抛光质量,进而得到高质量的硬铬层镜面抛光效果,并得出以下结论。

1)电镀前辊面表面粗糙度值越低,电镀层表面粗糙度值越低,后续精抛光工序底纹越少,越容易得到高质量的镜面辊体。不同目数的砂带可将底纹逐渐细化,直至基本去除。

2)辊体与抛光带呈逆向转动,在保护棱边槽口的同时,可提高磨削效率。