一、引言

随着工业技术的快速发展,数控机床已经从原有单功能型加工设备向多元化复合型加工设备转变。车铣镗磨多功能复合型机床是近年来机床设计制造的主流,主要分为 :

一、以中小型机床主机结构为基础,复合车铣镗磨多种加工类型的产品系列,此类产品的特点为加工效率高,配合自动送料机,可以实现黑灯工厂。

二、以大型机床主机结构为基础,车铣镗磨齿轮加工兼备的复合型加工设备,此类设备结构复杂,部件多,复合性强,精度高,对设计制造都提出了很高的要求。国内外主流厂商均采用模块化设计理念,以满足大型复合机床的设计制造要求

二、模块化设计涵义

模块化设计的涵义就是要划分并设计一系列的模块,通过模块的选择和组合构成不同的产品,满足市场的不同需求。所谓模块就是 “一组具有同一功能和结合要素(指联接部位的形状、尺寸和联接件之间的配合参数等),而有不同用途(或性能)和不同结构且能互换的各个单元(零件、组件、部件或系统),或是能增加机床功能的单元”。模块化设计方法不仅仅局限于金属切削机床,还可以应用于砂型件切削和晶圆切割等新兴机械领域。

选用不同的模块组合,可以组成不同要求的单台机床,还可以在进一步组合成生产线,例如龙门类机床可以组合回转工作台模块、车削头模块、立式磨头模块、滚齿头模块等实现车、磨、滚齿等多种加工。

三、模块化设计的特点

模块化设计区别于传统设计主要在于其具有模块化结构和可重构能力,即能够通过对机床组成部件或模块的重组与更替,调整其加工功能和某些性能,及时、高效地满足被加工零件的各种变化需求,同时也为机床部件在其寿命周期内反复重用,最大限度地实现设备改造、更新的节约化、高效化提供了一条有效途径。机床模块化的本质是基于几何、物理的相似性,同时考虑了几何 / 物理相似性的拓扑性,以及基于组合拓扑概念的广义相似性,而且引入了极为重要的模块特性—接口整合理念,以实现模块集成的 “相乘效果”。设计目标是使机床作为一种制造资源在其整个寿命周期内的使用功能与性能的组合化、柔性化,设计制造绿色化、节约化。

接口整合理念的应用是为了使模块间更具互换性,因而要求模块与联接件之间的结构要素应有一致性。接口整合理念最易在机床横系列(同类产品)的变型品种中加以实现,但是对于全系列产品(不同规格产品、复合机床)方面,只要基本功能相同,运动参数和动力参数相当,也可以实现模块的接口整合,尤其是一些带有独立性的功能单元,如主轴系统或辅助系统的模块,更易于实现各模块间的接口整合。

四、模块化设计关键技术

1、模块的划分

机床模块的划分是机床模块化设计的关键问题,对于大型常规金属切削机床(车、铣、磨、镗、滚齿)及其他类似加工设备而言,模块可以划分为 : 常规机械模块、通用智能模块、电气控制模块、辅助功能模块四大类。

常规机械模块共分为 12 大类,包含 : 床身及进给模块、直线运动工作台模块、滑座模块、立式回转运动工作台模块(转台或回转工作台)、卧式回转运动工作台模块(主轴箱及尾座)、立柱模块、横梁及进给系统模块、核心功能模块。核心功能模块包含溜板模块及进给系统模块、镗铣削模块、车削模块、磨削模块、滚齿加工模块。通用智能模块一般为目前较为先进的机器视觉、智能感应、机床工作状态监控等模块,此类模块一般选用专业厂家生产的成熟产品,结合数控系统模块共同使用。辅助模块一般为排屑器、自动上料机等成熟辅助设备,按需求选用即可。

2、模块的设计方法

常规机械模块是模块化设计的核心部分环节,各个模块均有设计特点和难点。下文中着重论述典型模块的设计方法。

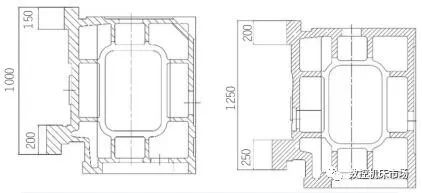

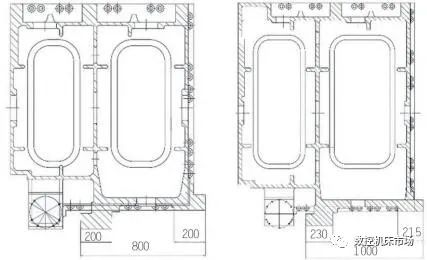

床身及进给模块主要为机床的床身部分,是整个机床的基础,是机床主要部件运动及切削过程中使机床具有足够的刚度和精度的重要保障。大型机床床身及进给模块一般考虑三个基础要素 : 第一为承载量,第二为单体零件的长度,第三为进给系统的选择。承载量主要取决于床身模块的导轨条数、导轨宽度和床身总体截面,在设计规划时要具有现实性和前瞻性,综合几类大型机床床身的共同点进行统筹设计,例如 : 龙门移动式镗铣床、单柱移动式立式车床、落地镗铣床三类机床在床身模块具有通用性,规划设计时可以统筹进行。大型机床床身一般为分段式设计,单体零件长度满足数列优先级的同时,可根据毛坯铸造能力和零件加工能力进行设计,并根据用户要求组合成其需要的长度。进给系统方面,随着行星齿轮减速机的广泛应用,双电机消除间隙的齿轮齿条驱动技术简化了直线轴进给运动的设计,为模块化设计的应用创造了条件。床身模块基本采用铸铁或钢板焊接两大类,铸铁床身一般采用灰铸铁 HT250,此类铸铁具有高的抗压强度、优良的耐磨性和消振性,低的缺口敏感性,适用于承受压力及振动的机床床身。如图 1、2、3 所示。

图 1 小规格床身截面图

图 2 中规格床身截面图

图 3 大规格床身截面图

立式回转工作台模块可以分为主运动类和进给运动类两种,主运动类一般为立式车床中应用的回转工作台,其设计思路与床身模块类似。进给运动类应用于落地镗铣床和滚齿机中,主要区别在于二者的工作台面外形不同,落地镗铣床为矩形,滚齿机为圆形。虽然外形不同,但是也可以应用模块化设计理念,对回转系统、底座系统、定位系统等采用模块化设计。

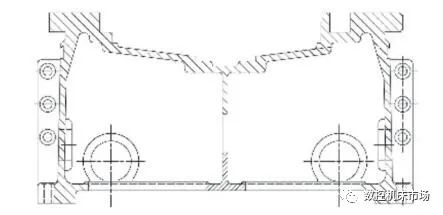

立柱模块主要应用于龙门镗铣床、立式车床、落地镗铣床三类机床中,设计时参照床身模块的设计思路,确定导轨形式、跨距、截面等要素,同时可以在铸造或焊接毛坯时应用模块化设计理念,以 500mm长度为单位,制作铸件模型和砂芯,保证用户要求的零件长度快速实现。如图 4、5 所示。

图 4 小规格立柱截面图 图 5 中规格立柱截面图

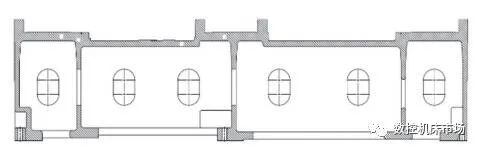

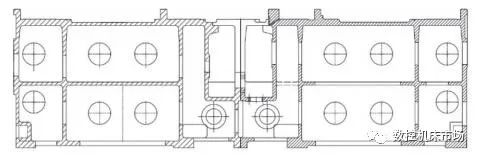

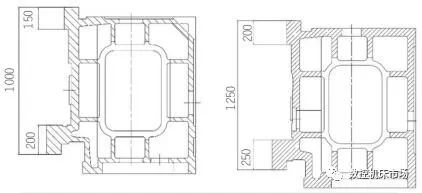

横梁模块是龙门镗铣床和立式车床的核心部件,对于横梁截面的模块化设计规划尤其重要,应根据横梁载荷不同,设计导轨形状、跨距、进给系统位置等。如图 6、7 所示。

图 6 小规格横梁截面图 图 7 中规格横梁截面图

核心功能模块是各类机床的重点设计环节。其中溜板模块是横梁与铣削模块、车削模块、磨削模块的连接枢纽。溜板模块设计主要考虑与各种功能模块的连接,要根据实际需求进行调整。

铣削、车削、磨削、滚齿模块要根据机床核心功能要求设计。例如复合机床中,以铣功能为主车功能为辅的,可以在镗铣头模块上增加车削附件头模块,以扩展车削功能。如果是车削为主铣削为辅,就是在车削头增加铣削附件头。此外近年来国际知名厂商开发了适应龙门车铣复合机床使用的滚齿加工模块,通过铣头模块、转台模块、滚齿模块完成超大齿圈加工的功能模块。在核心功能模块设计过程中要贯彻模块化设计理念,例如在铣削模块的主轴组件设计中,在达到相同载荷和转速的轴承配列形式中,要优先选择能够适应同系列铣削模块的配列形式。

3、模块化设计的应用

模块化设计的应用主要分为横系列应用、全系列应用、全生命周期应用。

(1)模块化设计横系列应用

横系列模块化设计是指在不改变机床主参数的条件下,利用模块的变化和组合发展为变型机床。此方法应用最为广泛,它大都是在基型品种础上用更换或添加模块的方法形成很多变型品种。例如较为常见的小型卧式车铣复合机床就是典型应用。

(2)模块化设计全系列应用

这种模块化设计涉及的因素较多,较为复杂,主要应用于功能模块根据用户要求组合成跨系列产品上。例如转子槽铣床,主要由卧式主轴箱、尾座箱、落地镗铣床基本模块和专用附件铣头模块组成,满足车、铣、磨加工需求,特别是转子圣诞树槽的加工,专用附件铣头模块可以提高加工精度和效率。

(3)模块化设计在机床全生命周期内应用

模块化设计在机床全生命周期内的应用主要是近年来机床绿色再制造理念的提出,机床全生命周期内的再制造是节约资源,促进生产的重要体现。再制造可以根据实际情况分为两类。第一类为较大规模的机床再制造,是指通过更换机床主要功能模块,使原有机床功能大大增加的再制造。例如整体更换溜板滑枕功能部件组、进给系统、液压系统等关键核心模块。第二类为一般规模机床再制造,此类机床再制造主要包括 : 一、根据机床的实际情况,更换主轴电动机、进给电动机、液压站等完善机床已有功能的机床再制造。二、针对机床实际使用过程中表现出的突出问题进行改进并增加一些新功能的再制造,如给龙门镗铣床横梁进给系统增加双边电动机拖动、双边位置检测、液压站双通道单独过滤、冷却等功能。

五、结语

本文以复合型数控机床产品为研究对象,对产品模块化设计的理论、方式与一般过程、实现的方法和关键技术进行论述,特别是模块化设计方法在具体功能模块中的设计应用和注意要点,有助于企业实现系统的产品模块化战略,快速响应市场需求。