在钻孔循环选择上,我们通常有三个选择:G73(断屑循环)、G81 (浅孔循环)和 G83(深孔循环)。那么问题来了:有没有更优化的方法呢?

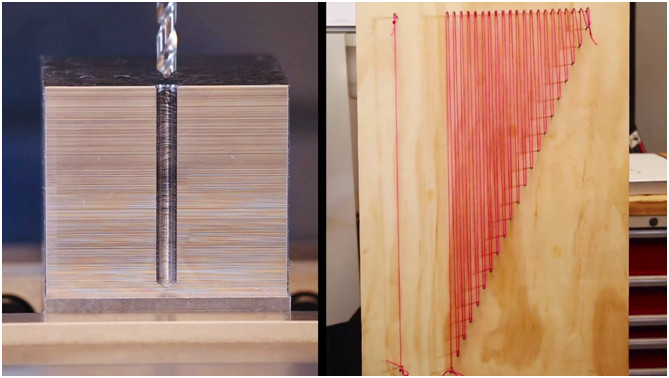

加工材料难断屑但其他工况良好,在没有主轴中心冷却(出水)时,用G73是个很好的选择。

此循环会通过短暂的暂停时间或小距离的退刀来实现断屑,但需要钻头有良好的排屑能力,更光滑的排屑槽会让切屑更快地排出,避免与下一次钻削的排屑缠绕在一起,从而破坏孔的质量,使用压缩空气作为辅助排屑也是个不错的选择。

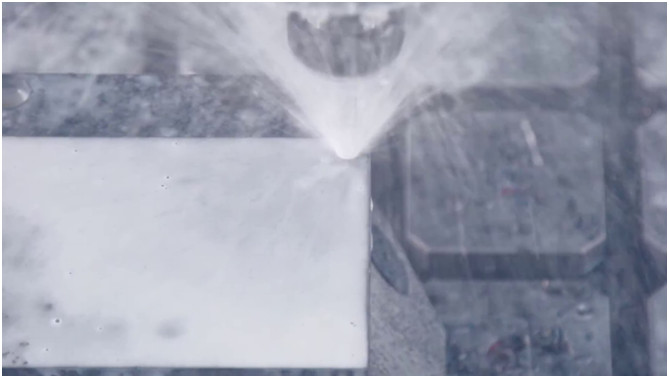

在机器配有主轴中心冷却(出水),刀具也支持中心冷却(出水)的情况下,选择用G81来加工孔是最佳选择。

其中的高压冷却液不但会带走钻孔时产生的热量,也会更及时的润滑切削刃,高压也会直接冲断钻屑,这样产生的小切屑也会随着高压水流及时排出孔外,避免了二次切削带来的刀具磨损和加工孔的质量下降,由于没有了冷却、润滑和排屑的问题,所以是三种钻孔循环中最安全高效的解决办法。

如果工况不稳定,使用G83是个最安全的选择。

深孔加工会因为钻头的切削刃无法及时的冷却,润滑而过快的磨损,孔内的切屑也会因为深度的关系难以及时排出,如果排屑槽内的切屑阻挡了冷却液,不仅会大大降低刀具的寿命,切屑还会因为二次切削而使得加工孔的内壁更粗糙,从而进一步造成恶性循环。

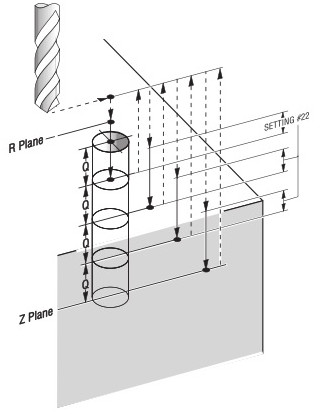

如果每钻削一小段距离-Q就让刀具抬升到参考高度-R,在靠近孔底加工时可能比较适用,但是在加工孔的前半部分时就会因此而花费大量的时间,这就造成了不必要的浪费。

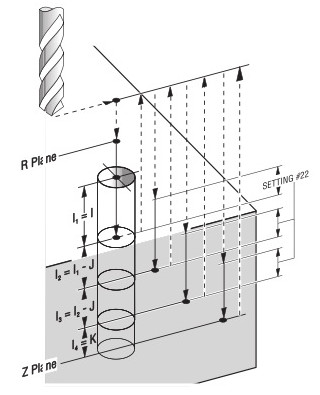

有没有更优化的方法呢?这里介绍G83深孔循环的两种方式。

1:G83 X_ Y_ Z_ R_ Q_ F_

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

在第一种方式里,Q值是一个恒定的值,这意味着从孔的顶部到底部,每次都采用的是同一个深度在加工,由于加工安全性的需要,通常会选取最小的值,这也意味最少的金属去除率,在无形中也浪费了大量的加工时间。

在第二种方式里,每次切削的深度分别用I、J、K来表示。在孔的顶部工况良好时,我们可以设置更大的I值,来提高加工效率;在加工孔的中部工况一般时,我们采用逐步减少的J值的方式来保证安全性和效率;在加工孔底部工况恶劣时,我们通过设置K值来保证加工的安全性。

第二种方式在实际使用时,可能会让你钻孔的效率提高50%,并且花费为零!