基于壳体零件的加工特点和毛刺特征进行全面分析,提出机械加工主动去除毛刺的技术,并结合生产实际探索出适用于壳体孔类、面类和槽类等典型部位的去毛刺方法和工具,从加工过程的源头进行逐级控制,变被动去毛刺为主动去毛刺,从而实现了去除毛刺的机械化加工,减轻了劳动量,提升了产品加工质量。

01

序言

壳体零件具有结构复杂、加工精度高的特点,随着先进制造技术的应用与推广,制造业的竞争日益激烈[1],客户对于产品的质量要求和加工效率也日益提高,但我们的去毛刺方法仍停留在使用锉刀、固结砂轮、铲刀、钢丝刷、针刷、砂带及油石等带磨料的工具,使用手工方法去除产品加工部位的毛刺。目前,该方法已经远远不能满足客户的需求,分厂也逐渐认识到去毛刺是提高壳体清洁度的一个重要环节,如何提升去毛刺效果和质量成为一个重要课题,去毛刺的效果对于产品的最终加工质量和外观质量至关重要。据调查,目前清洁度控制的重要环节,可以通过主动去毛刺技术[2],去除加工过程中产生的毛刺,提升零件的加工质量,避免毛刺引起的清洁度问题[3]。

02

传统的去毛刺方法

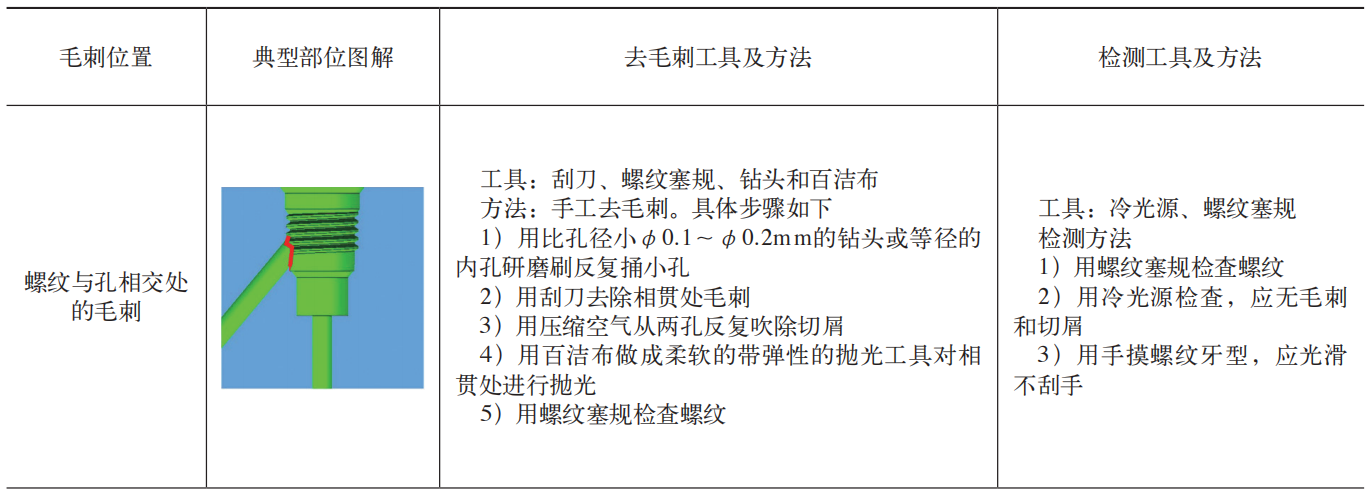

壳体零件在制造过程中,加工面的交接处总会产生毛刺或飞边[2]。去毛刺的内容主要就是清除壳体零件在加工部位周围所形成的刺状物或飞边。对于壳体零件而言,主要的加工特征为孔、面和槽,毛刺主要存在于这些特征的边缘。传统的去毛刺方法比较落后,加工效率低,直接影响产品的交付周期及加工质量。去除壳体螺纹毛刺的传统方法见表1。

表1 去除壳体螺纹毛刺的传统方法

03

壳体毛刺的分类

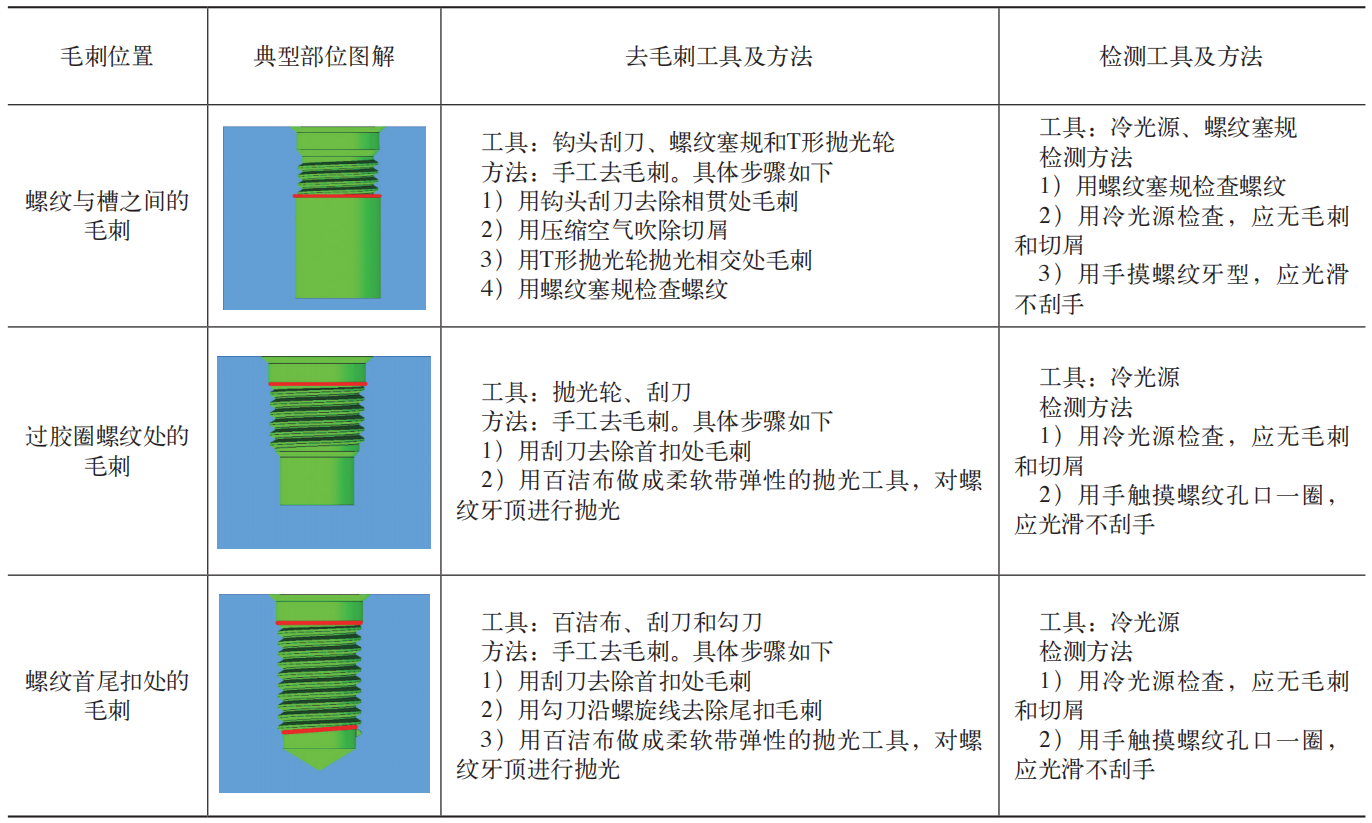

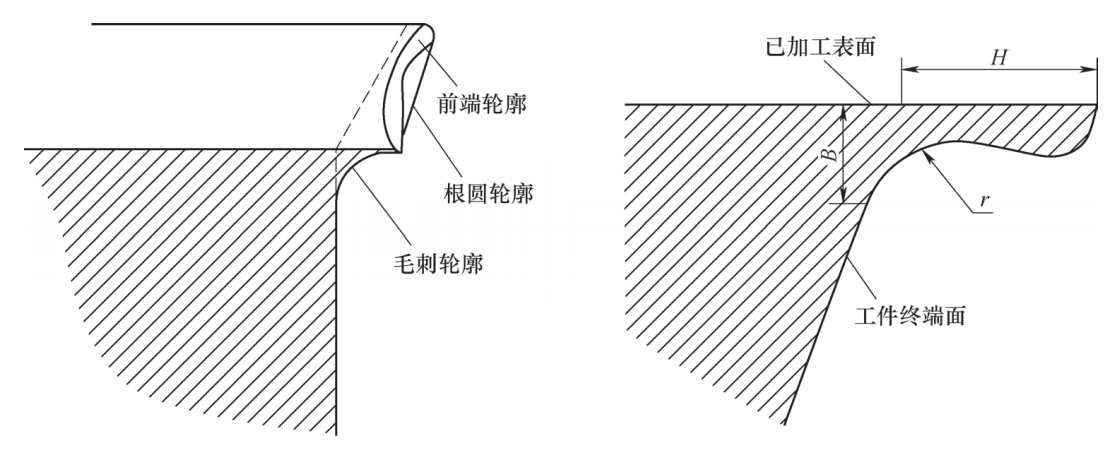

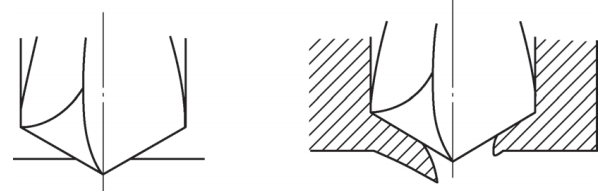

按照对切削过程中毛刺的外观形态及尺寸(见图1)的要求,将加工过程中的毛刺按照大小划分为微小毛刺、小毛刺和大毛刺(见表2)。

a)毛刺外观 b)毛刺尺寸

图1 切削过程中毛刺的外观形态及尺寸

表2 毛刺大小分类

图1中,H为毛刺高度,是在横截面上测得的工件终端面与毛刺横截面轮廓之间的最大距离;B为毛刺根部厚度,是在工件终端面上测得的毛刺凸起点至工件理想加工表面间的距离;r为毛刺根圆半径,是在横截面上测得的毛刺截面尺寸之一。

04

机械加工去毛刺方法

机械加工是毛刺产生的源头,同时也是毛刺控制的关键点。为了进一步提高毛刺去除的加工质量,确保零件的加工效率,采用数控加工的方式,更利于保证壳体零件的加工质量。按照毛刺大小的划分方法,遵循毛刺从大到小、从小到无的原则[3]进行逐级控制和去除。

对壳体毛刺控制的基本原则:首先,必须消除加工过程中产生的大毛刺,减少小、微毛刺的产生,这样才能减少后期毛刺去除工作量;其次,在加工过程中刀具必须锋利,使得切削过程中不会产生大毛刺,当出现大毛刺时,应及时更换刀具,确保毛刺的大小在可控制范围内;最后,在加工过程中,应遵循一定的加工原则,确保毛刺的产生方向在有利于去除的部位。具体做法如下。

(1)先孔后面 壳体加工以孔为主,毛刺常出现在孔里面或加工面的边缘。对于此类加工,可以通过先加工孔、后加工面的方法,实现加工面的少、无毛刺[4]。

(2)调整加工顺序 对于相交或相贯的孔系,毛刺通常会出现在两孔相接处。对于此类毛刺的控制原则是通过加工顺序的调整,让毛刺产生在有利于毛刺观察和方便去除的部位。

(3)改变走刀路线 逆铣加工刀齿磨损快,加工表面质量较差。顺铣加工没有逆铣时的刀齿滑行现象,加工硬化程度大为减轻,加工表面质量较高。

(4)优化切削参数 根据壳体零件在加工过程中所选用的刀具、切削参数等,建立数控刀具切削参数库,方便现场更好地控制加工过程中的毛刺大小及形成方式。

05

壳体零件典型特征去毛刺方法

壳体零件主要由孔、面和槽三类特征[5]叠加而成。孔类特征主要是通过运动提供液压动力及贯通油路;面类特征主要是连接孔及孔系的特征,组成壳体零件的实体;槽类特征主要是连通孔与孔系的接通,方便油路相通。

5.1 孔类特征去毛刺方法

(1)孔类特征的分类 孔是壳体零件最常见的特征之一,按照其加工的复杂程度,可以将孔分为简单孔系和复杂孔系。简单孔系主要由构成孔的单一要素组成,构成单一;复杂孔系由多个要素组成,结构复杂。

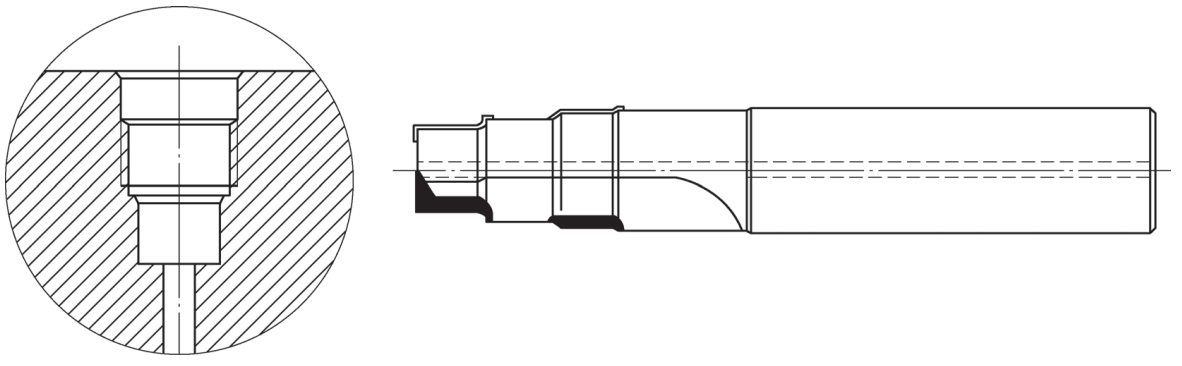

(2)孔类毛刺的特征 孔类特征主要采用钻削的方式加工而成,其毛刺主要存在于孔类特征边缘[6]。简单孔系加工要素单一,毛刺主要集中在钻出孔和钻入孔的部位(见图2);复杂孔系由多个加工要素组成,加工方法多样,其毛刺产生的部位主要集中在孔系各加工台阶的边缘。

a)钻入毛刺 b)钻出毛刺

图2 钻入、钻出毛刺

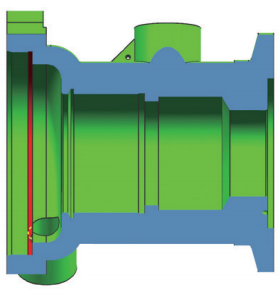

(3)孔类毛刺特征的去除方法 ①简单孔系毛刺特征的去除方法。简单孔系毛刺主要集中在钻出孔和钻入孔部位。钻入毛刺的尺寸比较小,毛刺主要存在于零件的加工表面,去除此类毛刺可以使用专用的倒圆倒角刀具,编制相应的加工程序,去除孔在加工完成后产生的毛刺;钻出毛刺的尺寸比较大,毛刺去除比较困难,可以根据壳体的实际加工状况,在钻孔过程中增加停留时间,保证钻头在钻出过程中,去除钻出毛刺。②复杂孔系毛刺特征的去除方法。复杂孔系在加工过程中,往往是微小特征组合在一起,传统的加工方法会根据零件的加工特点,采用不同直径的刀具加工而成,这样就很容易导致加工过程中产生的毛刺集中在各种不同直径加工部位的边缘,造成较大毛刺的产生。为了减少此类毛刺的产生,梳理壳体零件的加工特征,设计专用的组合刀具(见图3),保证孔系一次加工成形,这样不但能够提高孔系的加工效率,而且还能减少毛刺的产生,减少后续毛刺去除工作量。

a)特征孔系 b)刀具

图3 复杂孔系及其专用组合刀具

5.2 面类特征毛刺的控制与去除方法

(1)面类特征的分类 面是组成壳体零件的基本元素,主要存在于壳体零件的外表面,按其规则程度,可分为规则平面和不规则平面。规则平面主要指的是平面形状规整有边界;不规则平面主要是指加工过程中的曲面,这类平面凹凸不平[7]。

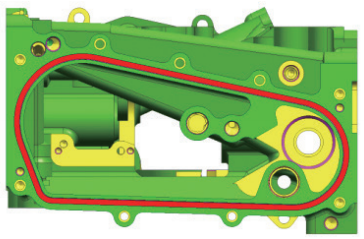

(2)面类毛刺特征 面类特征主要采用铣削的方式加工而成,毛刺主要产生在边缘部位。规则平面加工完成后,毛刺主要存在于平面边缘部位;不规则平面在加工完成后,毛刺主要存在于不规则平面的边缘部位,该类毛刺的隐蔽性强,加工时去除比较困难。

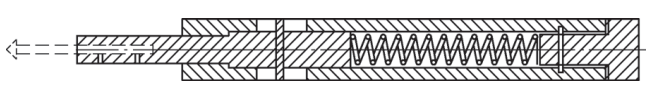

(3)面类毛刺特征的去除方法 ①规则表面毛刺的去除方法。规则表面一般采用面铣刀沿零件的轮廓进行加工,产生的毛刺主要集中在面的边缘处。对于此类毛刺的去除,首先使用逆铣的方式减少大毛刺的产生,然后编制相应的加工程序,用带圆弧的刀具沿规则平面的边缘去除毛刺,保证接触部位光滑无毛刺。②非规则表面毛刺的去除方法。非规则表面加工完成后,表面高低不一,采用带R角的刀具沿零件外形去除毛刺时,容易出现过切或去除不到的现象。为此设计制造专用的浮动去毛刺工具[8](见图4),结合毛刺产生部位的特征选用不同的去毛刺磨头(见图5),沿着零件加工边缘去除毛刺,直至无明显毛刺和高点。

图4 浮动去毛刺工具

图5 去毛刺磨头

5.3 槽类特征毛刺的控制与去除方法

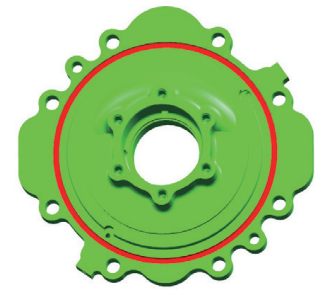

(1)槽类特征的分类 槽类特征主要集中在零件的表面和孔系的连接处,由于其隐蔽性比较强,按照实现的功能可分为环形槽、异形槽和T形槽(见图6),其中环形槽[9]和异形槽主要用于安装胶圈,由于在装配过程中不能有漏油和渗油现象,因此对于边缘毛刺的去除要求比较严格,要求边缘必须均匀光滑。T形槽主要存在于孔系中,主要靠孔系本身进行密封,但是由于在装配过程中,胶圈必须通过T形槽的边缘,因此要求T形槽与孔相交处必须规整光滑,从而避免有毛刺划伤胶圈。

a)环形槽

b)异形槽

c)T形槽

图6 槽类特征分类

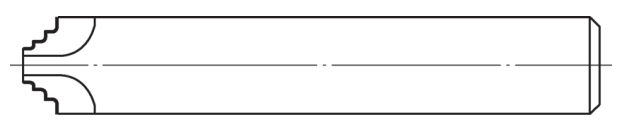

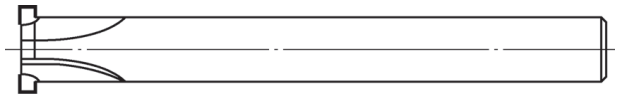

(2)槽类特征毛刺的去除方法 ①异形槽毛刺去除方法。由于异形槽加工时,主要依靠点位控制零件的槽型结构,因此根据零件的加工特点,设计专用的多台阶R刀(见图7),待异形槽加工完后,使用R刀沿着环槽的外形进行加工,去除环槽加工过程中的大毛刺,然后再用羊毛轮沿着槽的外形进行抛光处理,确保异形槽边缘光滑均匀。②环形槽毛刺去除方法。环形槽设计时,与孔系或孔保持同心,零件在装配过程中靠环形槽进行密封,一般加工时孔系与环形槽都是集中加工。采用加工中心加工时,设计制作R刀,沿着零件的外形按照同心圆的方式,铣削去除零件加工过程中产生的毛刺,然后用羊毛轮沿着环槽的外形进行抛光加工,达到去除毛刺的目的。③T形槽毛刺去除方法。T形槽一般存在于孔系中,加工时,先进行孔系的加工,最后进行T形槽的加工。毛刺主要集中在孔系与T形槽的相接处,为了方便毛刺的去除,设计制作专用槽刀(见图8),待零件加工完成后,使用该刀具采用高速加工的方式在T形槽的边缘切入0.02~0.03mm,去除加工过程中产生的毛刺。

图7 异形槽去毛刺专用的多台阶R刀

图8 T形槽去毛刺专用槽刀

06

实施效果

通过对壳体的孔、面和槽等几个方面进行去毛刺研究,实现了壳体在加工过程中毛刺大小的量化控制,消除了加工过程中产生的大毛刺,减少或消除了小、微毛刺,从根本上减少了毛刺的产生,实现了降低手工去毛刺工作量的目的。经过在典型零件上进行验证,确保大毛刺的消除量达到90%以上,小、微毛刺减少20%以上,降低手工去毛刺工作量30%以上。

07

结束语

本文针对壳体不同部位的具体特征具体分析,采用先去除大毛刺,再进行小、微毛刺去除的方式,实现加工过程中毛刺的少、无化。通过加工中心主动去毛刺方案的实施,有效去除加工部位产生的毛刺,解决了壳体毛刺部位不规则、加工效率低及清洁度差的生产瓶颈问题。最后对壳体各典型部位的去毛刺方法进行归纳总结,结合生产实际探索出了适用于壳体孔类、面类和槽类的去毛刺方法和工具,解决了人工去毛刺费时费力的问题,大幅提升了生产效率,取得了良好效果。