1969年7月20日人类踏上月球,这一天被纪念为“人类月球日”,它举世瞩目,鼓励着更多人们成为未来的探索者。其实,当年肯尼迪公布美国登月计划的时候,他自己也想不到,登月计划会为美国的科技经济发展带来惊人的推动力——其后半个世纪里,数千项重大科技发明都源自美国的太空探索工程。1972年是人类第六次也是迄今为止的最后一次登月活动。此后,人类和月球遥遥相望。

但就在刚刚过去的7月12日,中国载人航天工程办公室公布了中国航天史上的第一次载人登月方案,计划2030年前实现登月开展科学探索。中国将进入“登月时代”!

该方案披露显示,为完成这项任务,中国载人登月装备正在陆续上新。例如:需要推力更足、持久力更强的火箭,新一代载人运载火箭被命名为长征十号,预计将在2027年具备首飞条件。新一代载人飞船模块化设计,适应性强;月面着陆器为轻量化设计提高了结构效率,并具备动力冗余功能来保证航天员的安全。成功着陆后,在月面开展工作的月球车可搭乘两名航天员。

历代望月者都逃不离科学与幻想的双重极度狂热,但让梦想落地者,却有着对效率、对精度、对产品等接受实践考验的一切有着无上的追求甚至偏执,相信在精密零部件制造领域的您,一定和我们一样深有感触。

SW与航空航天

与在汽车行业的“高知名度”相比,SW在航空航天领域似乎显得有些低调。但从源头追溯,无论是SW公司的成立,还是多主轴技术的创新,都离不开我们的母公司Heckler & KoCH在航空航天、国防领域多年来的技术积累。

1975年,Heckler & KoCH研发了第一批组合钻床、高精度平面磨床和特种机床,依托自身高水平的国防装备制造能力,正式开启了机床制造业发展之路。至1984年,已经创下了1000多台BA 20/22s的销量。

1984年,世界首台四主轴数控加工中心TETRA Mill在SW总部德国WALDMÖSSINGEN问世,数控系统为HK的自有数控系统,这也是SW核心竞争力的起源。这台加工中心如今一直陈列于SW博物馆中,时刻提醒着我们的工艺专家们,不忘初心,持续创新。

1991年,Heckler & KoCH被英国航空航天公司收购,延续其技术理念与创新思维,SW于1995年经改制后正式成立。如今,面对航空航天领域的全新需求及挑战,SW仍在持续改善、执着探索,不懈助力用户竞争力的提升。

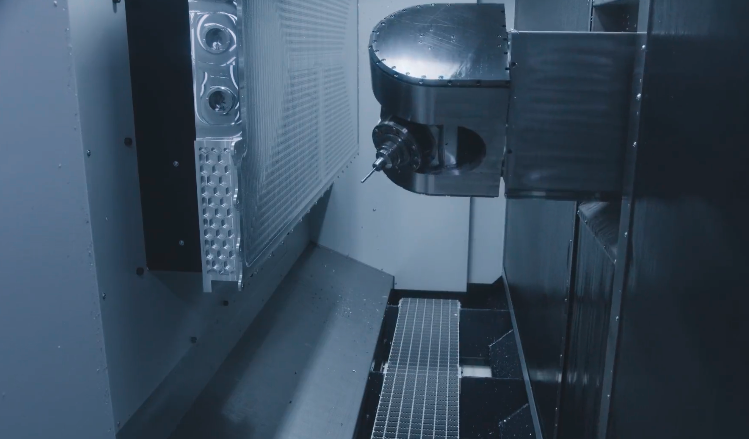

SW航空航天加工能力

多主轴带来极致效率。多年来,SW一直以高精密高效率的多主轴卧式加工中心在金属加工行业备受青睐,其所集成的一系列独有的核心技术,如整体框架式专利设计、矩形横梁式工作台等,尤其适用于航空航天复杂工件的高效率生产。以SW四主轴单工作台设备为例,其可一次加工4个航空叶轮零件,并通过五轴联动设计,一次装夹加工五面;SW专利框架式结构,则确保了加工的精度和稳定性;从而最大幅度提升加工效率。

多种类材料加工能力。在SW机床内,您既可以加工铝合金、钛合金等合金材料制成的复杂零件;也可以轻松应对各类难加工材料,如采用耐高温镍合金的涡轮机叶片等;此外,还有一些如碳、玻璃纤维增强铝的混合材料部件也可实现高效加工。与不同材料相匹配的专用机床配置,是SW确保加工效率与精度的可靠保障。

全流程可追溯,确保加工安全。在航空航天工业,安全一定是最高事项。SW机床所配置的ScadaPlatform软件,正是一款强大的控制与监控软件,通过它用户可以清晰地了解生产全过程的所有关键信息,识别造成零件缺陷的问题点,协助消除造成缺陷的根源,实现航空航天部件的完全可追溯性。

SW航空航天加工应用

典型应用:叶轮加工

机床:SW BA 341 四主轴单工作台卧式加工中心

咨询电话:135 2207 9385

典型应用:叶片加工

机床:SW BA 422 双主轴双工作台卧式加工中心

毛坯件材料:X22CrMoV12-1

毛坯材料尺寸:60*40*195mm

单件加工时间:19分09秒

典型应用:结构件加工

机床:SW SP 3单主轴单工作台加工中心

可加工零件类型:中小型航空航天结构件(3米*1.8米以内)

SW航空航天智能方案

除了高性能的机床设备,SW还致力成为航空航天领域智能制造的系统合作伙伴。

从单机设备到完整的自动化生产线,从毛坯到成品工艺规划设计,从机床配置到刀具、夹具、数控软件方案,SW能够根据用户的实际需求,提供一站式的交钥匙工程。

2017年至今,SW在中国已成功交付约25条智能生产线及机加单元。我们专业的本地化应用团队也已具备成熟的应用技术及经验,能够随时来到用户身边,针对航空航天不同零件的技术要求,对我们的产品不断进行优化升级,以确保用户能够始终收获高水平的生产体验!