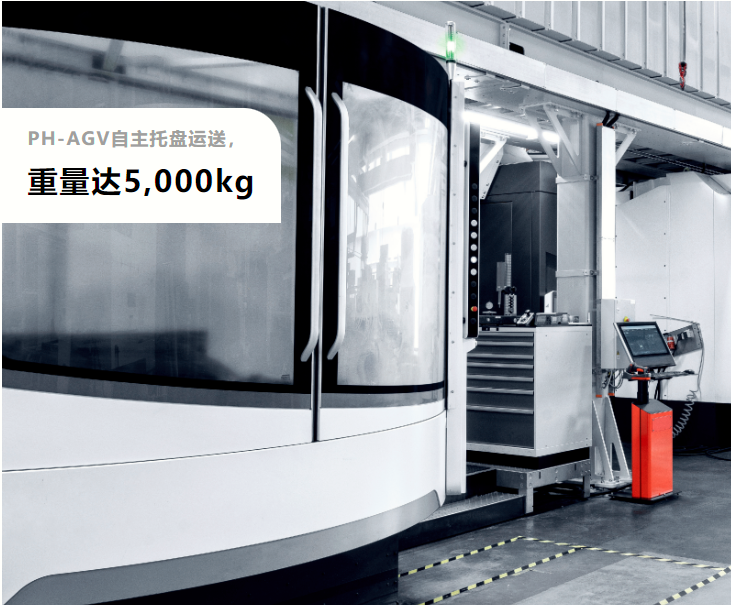

Husky Technologies在迪德朗日工厂,主要开发和制造用于生产预制件(PET吹塑瓶成形的坯料)的模具。2020年,使用DMG MORI的三台DMC 160 U加工中心和全自动的刀库系统优化模具底板的铣削加工工艺。今年,用PH-AGV 5000自走式运输系统为机床自主装件。

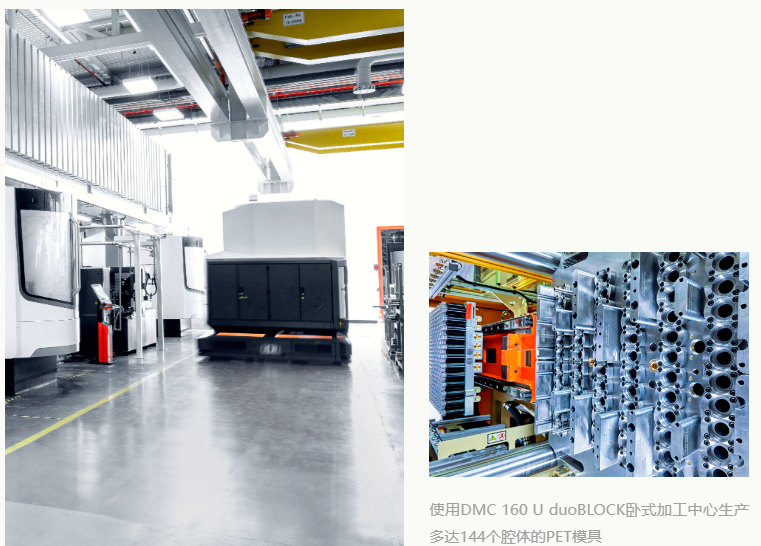

144个腔体的PET吹塑瓶模具

生产技术部经理Laurent Huberty说:“PET可100%回收,因此,可视为可持续的包装材料。PET的优点是在运输中节省空间,因为吹塑前,不存在包装瓶的最终形状。在卢森堡工厂,我们生产用于制造这些预制件和相关瓶盖的模具。根据瓶坯的尺寸,一个模具可以提供多达144个腔体的空间。”

DMC 160 U:一台机床完整加工,

无需多台机床,精度可达10μm

模具精度关系到最终产品质量。因此,即使是模具的底板也需要达到极高要求。DMC 160 U可将全部加工集中在这一台机床上。加工中心达到了10μm的高精度。

使用DMC 160 U duoBLOCK卧式加工中心生产多达144个腔体的PET模具

3000位的自动化刀库

为满足面板加工中大量刀具的需求,公司使用多达3000位的自动化刀库系统,为三台DMC 160 U加工中心的每一台自动装刀。机器人从刀库中取出相应刀具,运至加工中心的刀具装夹位(TLS)。自主完成所有操作并考虑刀具的使用寿命。Huberty说:“这套自动化系统知道每把刀具的剩余使用寿命,可及时换刀”。

自动装刀让主轴每年工作达5000小时

Huberty提到:“PH-AGV 5000可为DMC 160 U加工中心自动装刀,在单件生产情况下,未来可用自动化系统将三台加工中心中的每一台机床的主轴年工作时间达到5000小时。”

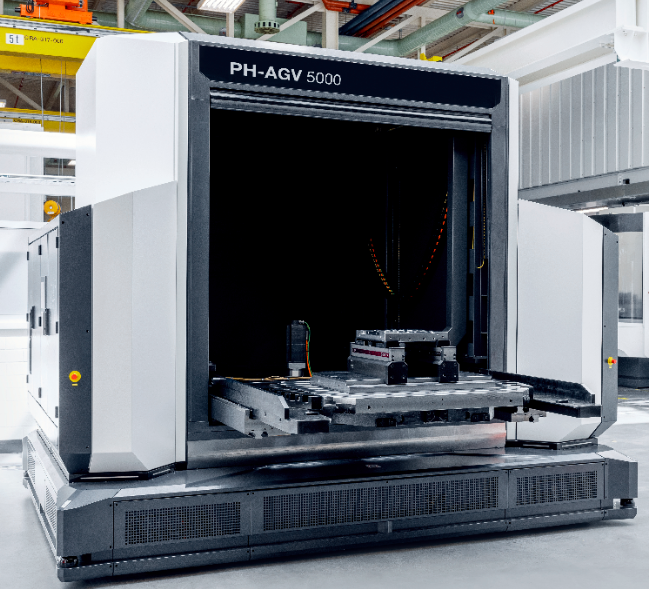

422件位的直线托盘库和PH-AGV 5000为机床全自动装件

Huberty表示:“计划再安装一套搁架式工件库,配合PH-AGV系统自主生产数小时。无人驾驶运输系统可运输重量达4000kg的工件,为三台DMC 160 U加工中心供料,目前已安装一套422件位的搁架式直线工件库。必须先将底板夹持在PH-AGV 5000装夹位上。然后,无人驾驶运输系统独立拾取就绪的托盘并将其运至三台加工中心中的一台处。返回时,PH-AGV 5000根据需要运回已加工完成的底板,全自动装、卸件。”

PH-AGV 5000可将分布式工件库中的工件搬运到机床处并直接装入托盘交换系统中

咨询电话:15910974236

PH-AGV 5000:生产环境下安全运输

使用自动引导车时,首先考虑安全因素。因为PH-AGV 5000在常规生产环境中运作,不可避免与行人接触。AGV系列运动速度最高可达9km/h。激光沿运动方向进行扫描,确保安全。如果在附近检测到障碍物,将降低运动速度或根据需要停止运动。”

激光在运动方向上扫描周围空间,确保PH-AGV 5000安全运动,该系列运动最高速度可达9km/h

高灵活性、高自主性和高质量

Huberty说:“我们达到了高灵活性,我们不仅履行了对客户的承诺,还提高了质量,我们的熟练员工负责生产,完全掌握最终的结果。”