文/王荣·陕西宏远航空锻造有限责任公司

国务院印发的《中国制造2025》中强调“制造业是国民经济的主体,是立国之本,兴国之器,强国之基”。制造业发展总体规划纲要中提出目标要让我国在2025 年迈入制造强国的行列。航空工业在国家制造业中有着举足轻重的地位,特别是航空锻造业一直为航空装备提供钢筋铁骨,是材料工业、装备制造业的重要基础之一,但当前行业发展现状与《中国制造2025》纲要中提出的要求相差甚远。本文从目前航空锻造业的现状、存在的问题出发,探讨了未来航空锻造行业智能化制造模式。

航空锻造行业现状

目前,为我国航空工业提供锻造服务业务的厂家主要有陕西宏远、贵州安大、无锡卓越、无锡航亚、德阳二重、航宇、派克、三角防务等单位,个别钢厂以及主机科研院所也提供一部分锻造科研业务,不同于一般传统民用锻造业的流水线、大规模、大批量生产模式,航空锻造行业拥有小批量、多品种、高要求的产业特点。21 世纪初在国家军民融合发展战略提出前,航空锻造企业作为我国传统军工重工业产业的代表,大部分企业的生产管理模式基本是粗放式、离散型管理模式,普遍存在产业创新性不够,能源利用率差,信息化水平不足,质量效益不高等问题,具体到锻造设备、生产工艺、产线布局、人员能力等方面普遍还存在“粗、散、乱、差”的情况,随着现代航空业的发展,此模式已经无法适应航空锻件产品生产过程中一致性管控、质量稳定性及智能化制造的发展要求。

主设备方面

航空锻造行业(中航重机为龙头)作为重资产类产业,其主要的锻造设备包括了模锻液压机、精锻机、快锻机、电液锤、对击锤、空气锤、环轧机等,设备吨位的大小直接关联企业产能的大小。除近几年二重新安装的800MN 液压机,陕西宏远新安装的200MN液压机外,其余厂家大部分设备自动化及有效利用率还较为低下,基本无法实现智能化的发展要求。

究其原因,笔者认为,航空锻造产业前期所需投资大,见效慢,而且还有较高的行业技术壁垒,所以产业一直为少数几家国有专业化企业控制,在国家“军民融合”发展战略提出前,民营企业涉足较少。

因为计划经济的影响,产业内各企业竞争力较弱,企业专业化设备更新速度缓慢,也就最终成为行业发展受阻的重要因素之一。如陕西宏远现在还在一直使用20 世纪60 年代建厂时就安装的对击锤、空气锤及油压机等锻压设备,但近几年随着用户要求的不断提高,因设备的精度不够,打击能量控制难、产品质量不稳定无法满足新型战机最新技术要求。经过持续几年统计分析发现,因锻件表面质量、加工精度问题等导致的客户抱怨也在逐年增加,在航空零部件加工精细化发展的要求下,这种矛盾会日益显性化、剧烈化。如果不能提前谋局改变,未来将失去在航空锻件领域的竞争力。

产线配套方面

航空锻造业除核心锻造工序外,还必须配套相应的锻造加热、热表处理、模具制造、机械加工、理化检测、质量保证等基本生产线单元。但在实际生产过程中,因为缺乏有效的控制能力,各生产单元间的配合效率一直较为低下。

如一般的航空锻造企业在给主锻造设备配置的几台加热炉同时加热过程中,基本都是由加热操作工人工预估主设备可能的生产节拍,再调节不同加热炉的加热升温速率与保温时间。但是在实际生产过程中却经常出现因人为计算、控制精度不高而造成的能源、材料等的浪费,更有甚者可能造成产品一致性差的结果。

再如在实际的锻造过程中,对于关键参数(锻造温度、变形尺寸等)的监控方面,也存在耗时、费力、人力资源成本高、控制能力差等问题。目前,成飞、西飞等主机厂由于业务整合需要大量剥离锻造业务,这为中航重机所属企业成为锻造集中地创造了条件,所以对生产单元进行合理地产业布局调整与智能化升级改造,可极大地提升投入产出比、确保产品质量,为未来快速地增强企业竞争优势提供了保证。

管理方面

在当前制造业中要成为一个现代化的企业,先决条件就是必须拥有现代化的管理模式。但在现有的航空锻造企业中普遍存在企业管理效率低、信息化管理水平差且覆盖率低的实际情况。大部分企业生产管理数据的处理还是人工或半人工的状态,缺乏现代企业管理中要求的基础数据环境,而且在企业内部对管理信息的规范化、数据化、标准化方面做的远远不够。中航重机作为母公司想收集或实时查看下属企业的相关信息,目前条件不具备或者需要耗费大量的人力物力,这与现代化企业管理要求的效率和效益格格不入。

航空锻造业智能化改进的设想

“两化”融合是国家提出的未来发展方向,5G技术应用和物联技术的拓展为未来智能制造提供支持和基础。智能制造要求在生产过程中,将智能装备通过有效的通信技术有机地联系起来,结合锻造行业实现产品工艺设计科学化、生产过程自动化、现场监控实时化、分析改进智能化,通过收集生产过程中的各种数据并经过软件系统进行处理分析,帮助企业管理者实现最优的生产方案。近几年,锻造产业发展最好的企业就是以民用汽车锻件生产加工为代表的大型汽车零部件企业(如陕汽重卡),由于其产品批量大的特点,锻件锻造和机加产线自动化程度达到90%以上,已经基本实现了生产过程的无人工干预操作、自动化生产和自动化检测等,这给航空锻造行业提供了一个有效的参考。

航空锻造企业要实现智能化制造,首先需要具备高效的“中枢神经系统”,即企业必须采用相应的信息化管理系统(中航重机已经开发信息化系统,初步具备这样的模式),逐步将原来粗放式、人工化的传统流程型管理模式进行转变。在订单接收(输入)、生产计划分解、生产进度管理(处理)、库存发货(输出)、售后信息处理(反馈)等环节,将过程控制的信息处理方式转变为利用计算机信息系统对企业所有资源进行整合、集成和管理,即使用企业资源计划(ERP 系统)来处理企业管理过程中的物流、信息流、价值流。作为锻造类企业来讲,主要企业管理过程有三大模块:生产过程控制(综合生产计划、作业计划、辅助生产计划等)、物料管理(原材料采购、辅料采购、库存管理等)和财务管理(会计核算、财务分析、财务计划等)。智能化管理模式就是利用企业资源管理系统,集成锻造生产过程中的生产管理、质量管理、实验室系统、工艺管理系统、能源管理系统、基础标准数据库等,实现锻造企业整体资源的管理与配置,畅通企业生产管理过程中的“神经脉络”。

针对品种多、批量小、数量少的问题,对锻造生产及辅助设备进行智能化改造可以最直接提高锻造生产过程中产品真实数据的积累,便于后续产品质量的分析改进提高;对锻造辅助性设备进行智能化改造,可有效提高生产效率,改善劳动环境。如针对锻造及热处理工序中大批量的加热炉进行炉群集中管理,将加热参数设置,升温速率控制,生产节拍协调,加热过程记录等统一进行处理,将原来20 台加热设备需要5~6 个人操作的传统管理方式改变为只要一个人即可全过程管控的新生产模式。另外,锻造现场推广省力装置(装夹机器人、机械臂)降低锻工劳动强度;使用自动润滑装置,提高模具使用寿命;复杂形状锻件实现自动化测量,提高检测准确率与效率。

未来锻造模式的改进方向

自动化模式让设备的自动化消除人为操作带来的产品质量不稳定的隐患;现场生产数据的自动化录入,减少重复和人工记录带来的错误和大量重复劳动,为生产现场提高生产效率提供了可能。节拍管理模式结合精益化准时生产的管理,减少生产主设备的资源浪费、提高生产效率,为准时交付提供支持。

网络化模式为各工序提供支持和信息,为工序间甚至外部供应商提供实时改进条件、方向和空间;为用户提供提升的机会及生产工艺设计、质量等方面的支持。

智能化模式通过智能化、减少管理的冗余过程、优化生产流程、数据信息共享和有效利用。

云计算模式为行业标准制造和标准编制提供数据积累,为质量问题改进提供预警。

单件生产模式(锻造、热处理和机加)将成为未来的主流方向,单件流的生产模式为流水线奠定基础,也为柔性化制造针对多样化用户需求提供了支持。单件加热模式的形成将会改变目前传统的锻造批和热处理批的概念,势必冲击和引领行业的变革。

例如,改变目前加热炉的加热方式应该是作为锻造企业主体提出来的责任和专利技术方向,目前应用的传统箱式炉加热方式将向着精细化、个性化的发展方向改变。在前端采取工艺设计和编制的CAPP 系统,通过网络程序控制传输给单件连续加热炉的模式成为可能,确保加热炉系统在温度和保温时间达到工艺设计要求后才能自动开启炉门,机器人夹持锻造,锻造设备数字化控制工艺参数(温度、时间、变形量、变形速度等),热处理炉自动控制热处理,机器人夹持操作冷却(油冷、水冷、空冷)在工艺要求的时间、精度、准确度方面都能达到。

质量监控模式的变化

目前,我们多数企业采取视频监控现场操作的方式、检验员现场监控和检验的方式以及部分监控软件收集操作信息三种方式,这些方式都是各自孤立的、割裂的不同系统,没有形成合力,所以无法快速地进行数据的预判和整合。

自动化装备(锻造设备和炉子)能够自动收集相关的信息,涉及温度监控和变形量监控,在大数据的统计模式下可以实时对比分析历史数据并形成产品质量数据的趋势分析。为现场实时纠正错误,提高质量和巩固工艺成果提供依据。宏远公司已初步实现炉群集中监控系统的模式,但仍有很大的改进空间。

目前,热工成形的尺寸监控是一个技术难点,据悉清华大学已有这方面的高温测量技术贮备,可以借鉴开发相应的监控测量工具。低、中、高温度测量也是目前的一个技术难点,福禄克公司买断了美国一家光管公司的专利,可以生产手持或在线红外测温设备,宏远公司已购置了两台定制手持测温设备。

冷尺寸在线测量、自动测量和无线(有线)测量专用工具已经有了成套、成熟的设备和技术,但在锻造行业的机加工序还应用甚少。

以上新模式下的监控手段和技术的应用可以集成到公司的管理系统中,逐渐将纸质的档案和记录退出历史舞台,形成电子化记录,为今后授权查阅、统计分析、技术提升、应用扩展提供基础。

基础研究

作为中国锻造的重型企业,需要引领锻造行业和热加工行业的发展,但我们目前的基础还比较薄弱,工业化和信息化结合的程度偏低,无法担当国家和集团的重担以及适应未来重点型号发展的步伐。

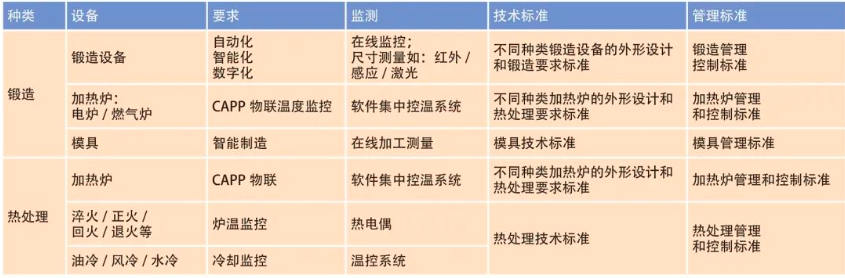

目前,要着手以锻造行业为重心的基础研究工作,形成以锻造、热处理为中心的工艺技术、设备(锻造、加热炉)、测量(热冷尺寸监控和测量)、管理(例如批的管理)、材料、标准等系统性策划,形成行业权威、专利,控制并带动与锻造相关联的所有上下游企业,替代目前被动接受用户设计要求来生产锻件的模式,研究内容见表1。

表1 锻造行业的基础研究工作表

以上可以扩展为按照不同设备、不同材料种类的技术标准族和管理标准族,并对照当前现有的GB、GJB、ASTM、EN 等标准体系查漏补缺,起草具有自主专利技术的标准,为企业未来的发展提供动力。

人才队伍建设

从未来公司发展的要求来看,真正实现企业竞争力的中坚力量是高素质和能力的人员,目前公司没有系统的专家队伍,至少没有在行业内有影响力的专家队伍。专家队伍的组建和培养不是一朝一夕实现的,需要时间和历练,更需要行业内的认可。我们培养的专家队伍不能光在重机下属公司内知名,还要在航空业内、国内知名才行。专家队伍不能仅是技术、质量类专家,应该系统地筹划和培养方方面面的管理专家队伍,比如精益专家、AOS 专家、信息化专家,通过专家名片宣传和提升公司乃至行业的企业形象。

结束语

目前航空锻造业存在管理模式粗放、产业创新性不足、能源利用率差、信息化水平不足,质量效益不高等问题,与国家《中国制造2025》要求差距很大。目前智能化装备和自动化信息技术已经普及应用,对锻造行业未来的应用不存在问题,航空锻造业智能化制造有可行性。未来国防装备、航空装备等会对锻造产品的技术要求越来越高,这为我们自身提升提供了动力和源泉,同时也可以借助国防技改等项目进行更新改造。

工业4.0 的制造要求已经普及,也推动了各个行业的发展,5G 物联网技术应用,我们不进则退,未来无法和主机厂、发动机厂进行业务和管理的信息化、智能化对接。

网络化云计算已经应用于多个行业和领域,为产品质量、企业经营提供预警,为装备建设提供云数据支持,为行业发展大数据平台提供保证。

航空锻造从业人员要解放思想,在思维模式、管理模式等方面不断创新,才能顺应国家战略发展要求。