高温锻压属于热锻的一种,在整个锻压行业中占据很大一部分比重,而高温锻压通常生产环境较差,危险因素多,导致近年来招工困难,用工成本逐年增加。随着近年来3D 视觉技术和工业机器人的普及,为锻压企业在自动化升级中提供了一种更加灵活的选择。而高温锻压下料是整个热锻工艺中必不可少的一个环节,且锻压机高温高速的特点使其实现自动化存在难点,本文主要就如何克服这些难点展开研究介绍。

高温锻压下料自动化升级的必要性

安全方面考虑

⑴锻件温度下降后表面颜色和常温近似,容易降低工人高温安全意识,导致烧伤烫伤;

⑵高温锻压下料工位附近温度基本维持在40 ~60℃,热辐射和高温极容易导致工人在夏季中暑;

⑶锻压车间由于锻造、加热、淬火等工艺,会产生大量噪声、烟雾、有毒气体等,长期会导致工人一系列职业病。

工艺方面考虑

⑴高温锻压下料工位工人无法长时间进行工作,必须离开工位降温,这就导致产品的堆积,严重可能产生磕碰、掉落等情况,导致不良率上升;

⑵目前,大多数高温锻压下料后都是自然降温,降温时间不统一,可能会导致锻件应力、氧化等金属特性存在差异,致使锻件性能存在差异。

降本增效方面考虑

⑴近年来,中国劳动力人口减少,且由于锻造行业普遍工作环境相对较差,出现招工困难,招工、用工成本逐年增加的现象;

⑵近年来工业机器人和机器视觉技术的突破和普及,自动化软硬件投资成本降低,回本年限减少。

因此,综合以上因素,高温锻压下料的自动化升级成为了锻造企业自动化升级过程中的一个重要改善点。

高温锻压下料难点

高温锻压下料主要功能是将锻压机生产的锻件进行拾取、码框,但是由于高温锻压工艺的特点,目前存在如下一些难点。

环境恶劣

高温锻压工位由于淬火、降温等工艺,会存在大量油渍和水渍,同时锻件在高温作用下会产生有毒气体和水蒸气,这些都会极大影响自动化设备中的电子元件寿命,致使设备故障频发。

高温

高温锻压锻件通常需要加热到600 ~1300℃,下料温度也在500 ~1100℃,且场地空间有限,对降温设备要求较高,锻件高温形态同样对相机存在干扰。

高速

很多锻压设备生产节拍在1s 左右,由于目前大部分锻压机上料工序还未进行自动化改造,而且由于工人操作差异,存在节拍上的差异,人工操作节拍基本在3 ~6s,导致节拍不稳定且速度较快。

锻件多态

⑴锻压机出料口无机械机构定位抓取,一般为人工夹取送出,导致出料产品可能存在叠压、侧立、翻转等情况。

⑵锻压过程中由于工艺问题,可能存在变形、裙边、异形等情况。

⑶锻压锻件形状多样,有些没有合适的抓取位置。

基于视觉定位的自动化改造方案

为了实现高温锻压工位的自动化升级,我公司根据锻件下料状况,通过机器人动作,实现生产线自动上下料,从而避免锻件之间产生不可接受的磕碰伤。

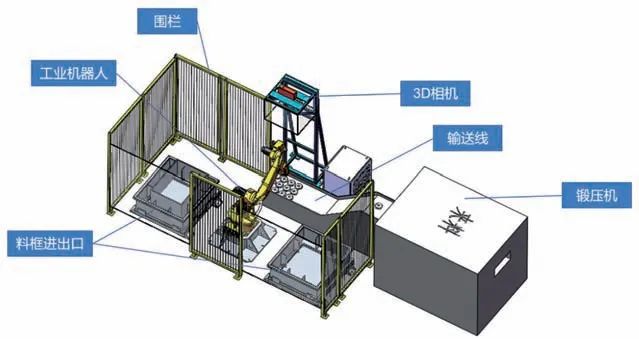

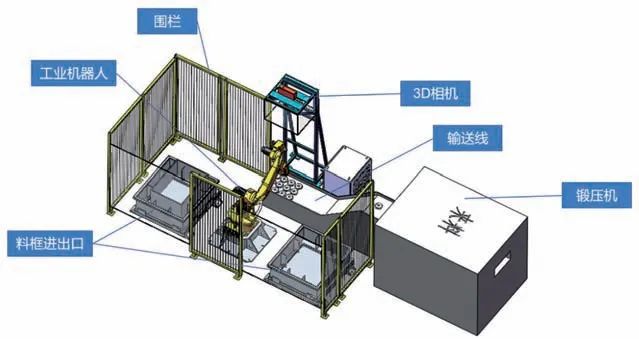

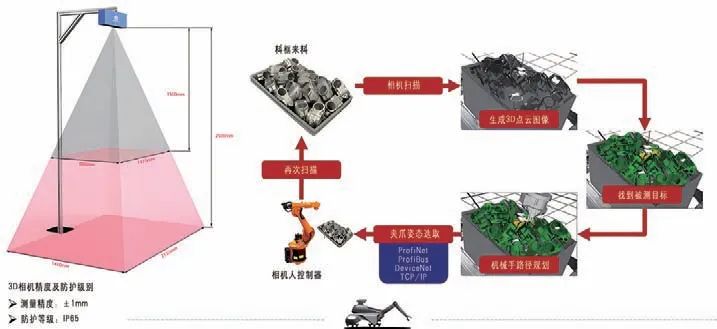

整体方案如图1 所示,主要包含工作站总控系统、生产监控系统、机器人、3D 视觉系统、降温输送链、AB 料框定位装置。工作流程如图2 所示。

图1 整体方案

图2 工作流程

方案优势

本方案除了具有高柔性生产的优点外,针对高温锻压下料存在的技术难点进行了如下优化。

⑴环境恶劣。

现场3D 相机、工业机器人、线缆、气管及电控柜,均达到IP65 的防护标准,能够对现场油污、水渍产生较强防护。

⑵高温。

1)3D 相机外壳采用隔热材料,防止热量导入,同时对相机进行不间断喷气,降低相机表面温度;

2)机器人第4、5、6 关节采用防高温涂层,且仅保留传动机构,电机后移到1、2、3 关节,且安装机器人隔热防护衣;

3)输送线采用风冷设计,在满足客户降温曲线的情况下,将锻件温度稳定降低到200℃;

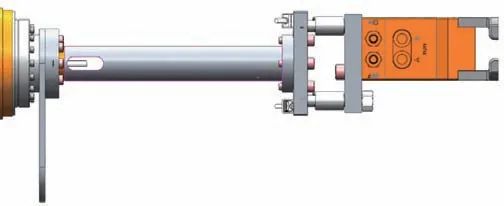

4)机器人抓手末端(图3)采用隔空设计,连接部分加装隔热棉,防止高温传导。

图3 抓手末端图

⑶高速。

1)输送线采用两段,一段匀速不间断运行,另一段采用高速启停电机,进行抓取启停;

2)机器人采用埃斯顿高功率版工业机器人,并采用异步触发方式,即在放料过程中进行视觉拍照定位;

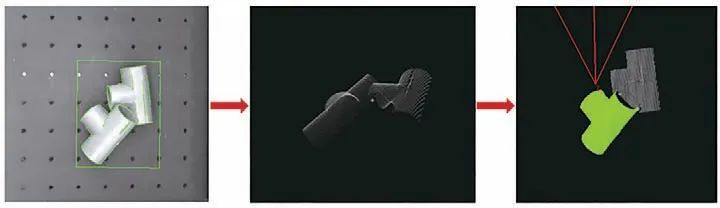

3)使用自研3D 相机,采用2D+3D 识别的方式,2D 进行粗匹配提供锻件范围,并对范围内点云进行分割,减少点云数量,加速3D 匹配获取锻件位姿的时间,目前视觉整体姿态识别时间在1s 以内。视觉识别流程见图4,识别效果见图5。

图4 视觉识别流程图

图5 识别效果图

⑷锻件多态。

1)机器人抓手(图6)采用气动永磁铁设计,避免锻件产生余磁的同时,满足锻件在任何角度和形态下,都能稳定抓取,同时采用隔空设计,增加磁铁降温装置,极大降低高温的影响;

图6 抓手3D 图

2)机器人抓手末端安装压力感应装置,在抓取和放置的过程中防止由于产品形态差异导致的碰撞和剐蹭,保证锻件品质。

结束语

随着企业生产理念的发展,传统的加工单一品种的刚性生产线已不适应目前市场发展的需要,高柔性和高效率的自动化锻造生产线,已成为锻造技术及装备发展的主要潮流。而机器人+视觉的技术具有高柔性的同时,现场施工周期也极大缩短,可以判断机器人+视觉,一定会为锻造行业的自动化升级提供更加灵活、快捷的解决方案。