1 序言

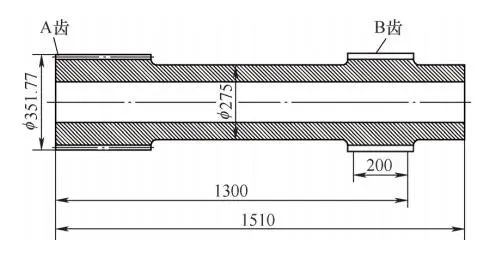

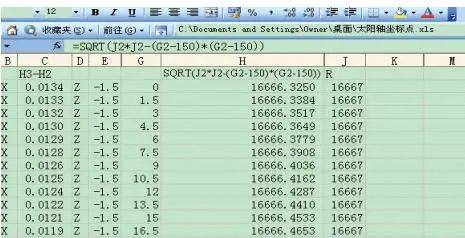

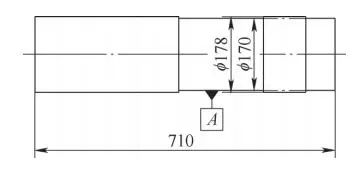

图1所示为太阳轮轴外形结构及鼓形量。太阳轮轴总长1510mm,轴两端因加工需要安装有含中心孔的专用工装,实际长度更长,超过立式滚齿机纵向装夹行程,且工作台上沉孔小于太阳轮轴左端齿外圆,无法装夹。目前在经过改造的卧式滚齿机编程过程中发现,设备允许输入的最大滚削鼓形量只有几千毫米,不能满足图样R33000mm的设计要求。外协加工成本昂贵,同时由于远距离运输,因此增加了运输成本,并且存在运输磕碰、划伤等多种潜在风险。由于产品为批量化生产,同时为了降本增效,因此进行技术攻关,实现在现有滚齿机设备上自主加工。

a)结构

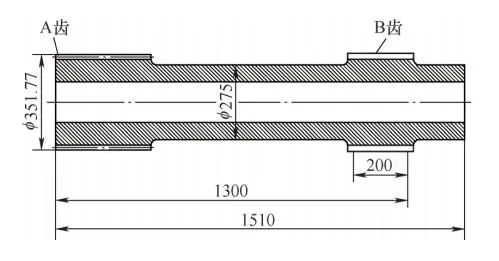

b)B齿渐开线外花键齿向修鼓

图1 太阳轮轴外形结构及鼓形量

2 鼓形花键加工原理

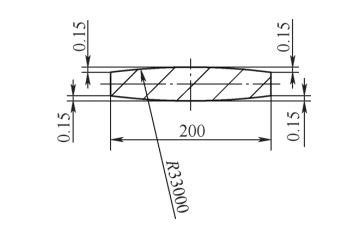

鼓形花键的加工,是通过改变滚刀径向切削深度来实现的。对于直齿圆柱鼓形花键来说,实际切削过程中,滚刀在XZ平面内的运动轨迹为一较大的圆弧,由于太阳轮轴设计的鼓形量较大,经过改造的卧式滚齿机数控系统无法输入5位数以上的圆弧半径,不能满足图样设计要求。根据圆是由它的内切多边形无限逼近的结果[1-3],拟采用微分圆弧,直线逼近的方法来实现。现在的关键是微分数量的确定及坐标点的计算问题。200mm长度的花键加上滚刀的切入、切出距离,按300mm计算,该段圆弧需要分解成多少段直线才能达到齿轮精度要求。初步确定分解为200段,即每段距离Z值改变1.5mm。

3 坐标点的计算及程序编制

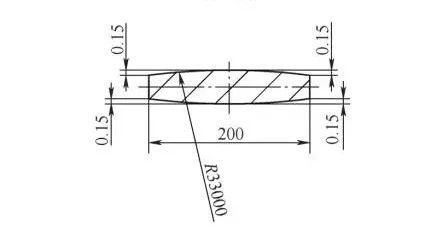

根据零件结构及设备要求,程序编制时采用相对坐标编程。坐标点的计算(见图2)采用相对坐标点。坐标点计算过程使用Excel程序。

图2 坐标点的计算

程序应用计算机编制,有利于坐标点的复制、粘贴,避免手工输入大量的数据和输入错误数据。编好的程序由外部USB转接接口导入加工设备。

4 样件的试制及检测

为了验证此方法的合理性及可行性,从车间找了一段废料,改制成与零件同齿数不同模数、同长度同鼓形量的花键轴,样件如图3所示。

a)花键轴结构

b)渐开线外花键齿向修鼓

图3 样件

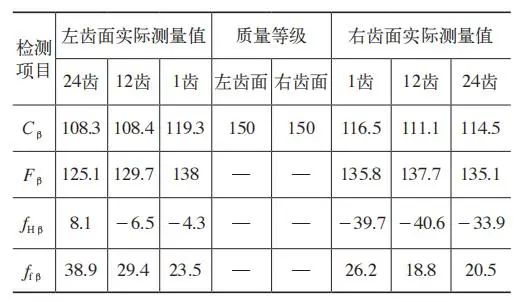

加工完的样件上齿检仪检测,检测结果见表1,其中Cβ为鼓形量,Fβ为螺旋线总偏差,fHβ为螺旋线倾斜偏差,ffβ为螺旋线形状偏差。鼓形量110μm小于图样技术要求的150μm,左右两侧鼓形量均匀一致,但螺旋线形状偏差ffβ大,齿向形状波浪较明显。

表1 样件检测结果(单位:μm)

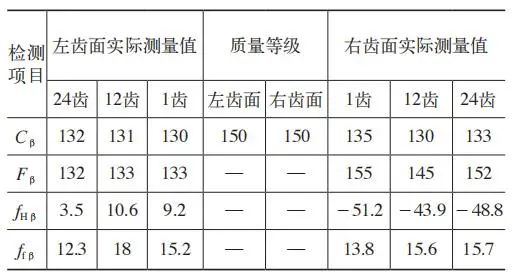

根据表1检测结果,把圆弧分解成400段,实际加工后对零件进行检测,检测结果见表2,鼓形量130μm更接近图样技术要求的150μm,左右两侧鼓形量均匀一致,螺旋线形状偏差ffβ明显减小,齿向形状波浪过渡更加光滑。

表2 零件检测结果 (单位:μm)

5 结束语

经产品加工验证,本次技术创新打破了数控编程系统的圆弧半径限制,完成了风电超长太阳轮轴大鼓形量花键的批量化加工,不仅满足设计要求,而且节约了制造成本,同时得出以下结论。

1)在卧式滚齿机上,通过应用直线逼近圆弧的方法可以解决大鼓形量花键的编程与加工难题。

2)微分大鼓形量圆弧轴向距离分割在0.75mm精度时,能够满足齿轮制造的精度要求。