1 序言

残留切屑一直是导致缸盖清洁度超差的主要原因,如何有效避免加工过程中发动机缸盖内部残留切屑有着重要意义。

2 问题背景

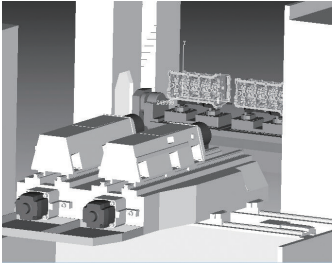

EA888发动机缸盖AF50工序是在德国某双主轴加工中心进行的。该加工中心在A轴夹具上一次可以同时装夹2个缸盖(见图1),由加工中心主轴上的刀具对缸盖同时进行铣削、钻削、镗削、铰孔及攻螺纹等加工,具有高柔性、高效率和高自动化的特点。实际加工中经常会在该工序加工完的缸盖水道孔中发现残存有切屑(见图2)。如果发现不及时将会造成发动机装配后切屑堵塞水道孔,从而导致发动机冷却水循环无法正常工作的严重后果。目前由终检工序的操作人员对缸盖进行100%目检,费时费力。由于水道结构特殊,隐藏得比较深的切屑在目检时也不能保证完全被发现,所以存在较大的质量隐患。自2020年3月至今,由质保解析发动机时发现的水道孔残留切屑引起的质量缺陷至少有8起。

图1 发动机缸盖

图2 缸盖水道孔内残留切屑

3 问题分析

要解决水道孔内残留切屑的问题,首先要查找出切屑是怎样进入缸盖水道孔的。仔细分析该工序的工序卡片和各个工步的刀具加工调整图,发现该工序是加工缸盖上下两平面孔系的,而水道孔所在的缸盖两端面并没有加工内容。凭借以往的机械加工经验无法判断切屑是来自于哪里。于是,考虑能否通过对加工过程的观察查找切屑来源。AF50工序采用高速切削加工铸铝缸盖,机床配备电主轴和内冷刀柄。钻头的转速普遍达到了15000r/min以上。钻头内部切削液在如此高的转速下在加工区域雾化,靠肉眼观察根本无法看清加工时切屑飞溅的情况。采用数控仿真软件对加工过程进行模拟,判断可能导致切屑残留的刀具。对机床、夹具、刀具测绘后导入到数控仿真软件中,搭建数控仿真系统,如图3所示。

图3 搭建数控仿真系统

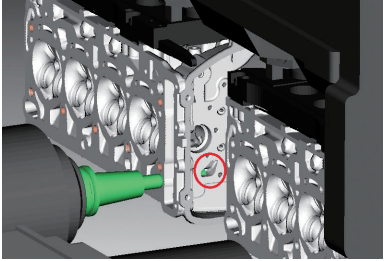

经过对每把刀具加工状态的模拟,发现之前都是在单独加工缸盖的思维定式下考虑问题的,而忽视了双主轴加工这一特殊情况。根据模拟的刀具加工姿态(见图4),我们推测残留的切屑是T1057硬质合金麻花钻加工缸盖止回阀孔时产生的。由于止回阀孔毛坯结构是钻孔加工,切屑在内冷切削液排屑压力和刀具高速转动离心力的作用下,从钻孔处飞溅到另一侧缸盖的水道孔里。取样缸盖水道孔内残留的切屑和T1057麻花钻的切削刃对比(见图 5),发现切屑的宽度和钻头切削刃宽度一致。切屑呈锥形并在中间部位有一条折痕,将切屑分成了不同锥度的两段。这与T1057麻花钻修磨横刃和主切削刃上形成的转折点位置也是完全吻合的。

a)状态1

b)状态2

图4 模拟的刀具加工姿态

图5 切屑与钻头对比

解决水道内有切屑的现有技术方案主要有以下几种。

(1)更改加工工艺 目前工艺是毛坯浇注时预铸出缸盖出水孔。AF40工序镗削缸盖出水孔, AF50工序钻止回阀孔。为避免钻止回阀孔的切屑飞溅到另一侧缸盖的出水孔,可将工艺改为:在毛坯浇注时不留预铸孔;在AF50工序加工完止回阀孔后,再在AF130工序上“钻-镗”出水孔。但该方案会造成各工序工时不平衡,毛坯不预铸出出水孔,还需增加一把钻头对毛坯预钻。

(2)优化T1057刀具 增加分屑槽,使切屑变成碎屑。但细小的切屑仍然有可能飞溅到水道中[1]。

(3)增加定点冲洗时间和调整喷头角度 该方案会延长清洗机工序节拍。清洗高压水有可能将切屑冲到更深的水道位置。

4 解决措施

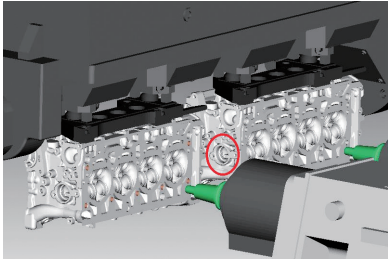

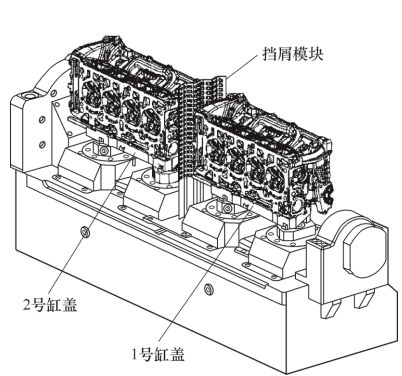

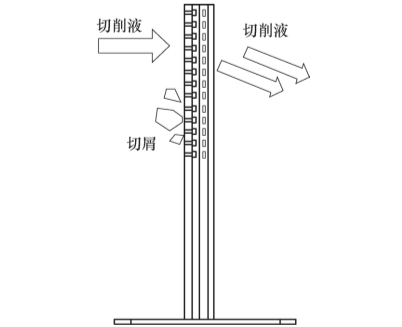

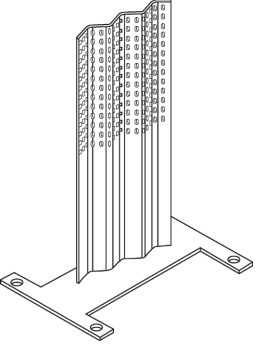

设计制作一种双主轴加工中心夹具的挡屑装置(见图6),从根本上杜绝加工1号缸盖时,切屑在内冷压力和刀具高速转动离心力的作用下,从钻孔处飞溅到2号缸盖的水道孔里的情况。挡屑装置等轴侧图如图7所示,在结构方面有以下特点。

a)整体结构

b)挡屑原理

图6 挡屑装置

图7 挡屑装置等轴侧图

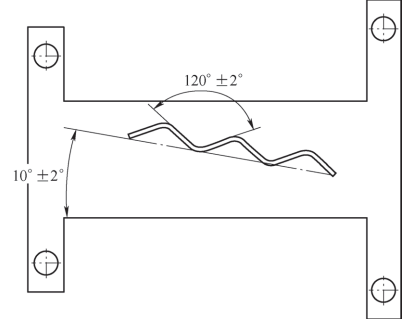

1)挡屑装置中挡屑板呈波浪形,并且波浪板两斜边之间成120°±2°的夹角(见图8)。这样可以使从止回阀孔钻孔处喷射出来含有切屑的切削液产生紊乱的涡流,快速耗散大部分的动能。既能拦截切屑飞溅入1号缸盖出水孔,又能避免切屑被挡板反弹到2号缸盖的闷盖孔中。

2)挡屑装置中挡屑板与夹具x轴倾斜10°±2°(见图8),可以使从1号缸盖止回阀钻孔处喷射出来的含有切屑及剩余动能的切削液朝向倾斜方向反弹,能使少量喷射到挡屑板上反弹的切屑不对准2号缸盖的闷盖孔的位置飞溅。

图8 挡屑装置俯视图

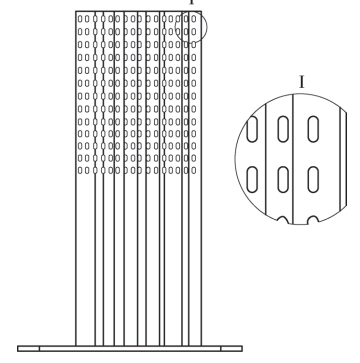

3)挡屑装置中挡屑板开有泄压孔。泄压孔为长轴垂直于水平面的腰型孔(见图9)。腰型孔的形状既能保证挡板的刚性,避免应力集中[2],又能保证对切削液的泄压。腰型孔的尺寸小于切屑的尺寸,能够保证切屑被拦截,并在夹具反转过程中让被拦截的切屑依靠自身重力掉落。

4)利用原有夹具上的螺纹孔进行联接,对原有夹具不产生破坏[3]。

图9 挡屑装置泄压孔

5 结束语

挡屑装置可有效地解决机械加工过程中发动机缸盖水道孔内残留切屑的问题。

1)挡屑装置结构简单,安装方便。不需要对原有夹具进行改动。

2)挡屑效果可靠。安装后从根本上杜绝了水道孔内有切屑的质量隐患。

3)可减少终检人员目检的工作量,降低了劳动强度。