1 序言

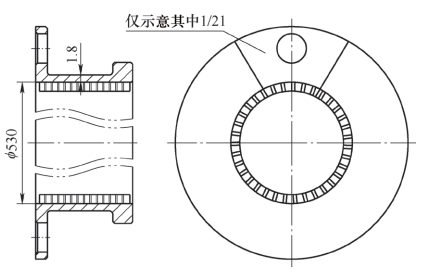

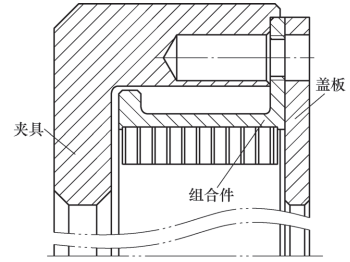

蜂窝焊接组合结构在航空发动机中应用较多,加工工艺复杂,尤其是结构复杂的焊接组合件加工。本文以一种大型蜂窝焊接薄壁组合件(见图1)为例,阐述蜂窝焊接结构的加工工艺过程。因该零件为21等分结构,故在图1中仅示意其中的1/21。

图1 大型蜂窝焊接薄壁组合件

2 结构分析

零件由内径530mm的圆环与蜂窝焊接组合成一体,并经机械加工成形后,最终切割成的各扇形段组成。零件壁厚1.8mm,壁厚与内径比为1:294,且蜂窝结构焊接于圆环内侧,属于大型焊接薄壁组合件。零件圆环材料为GH907高温合金(锻件),蜂窝材料为GH536高温合金,圆环与蜂窝采用真空钎焊方法连接到一起,焊后时效处理。

3 加工工艺分析

(1)锻件制造 根据产品尺寸,首先设计出毛坯锻件图,各面留出足够的加工余量;然后进行焊接前的车削加工,焊前只将焊接面加工到要求尺寸,其余各处见光即可。但是为了方便以后工序的装夹,应提前在上端面加工出压板台阶。

(2)焊接 完成焊前加工后,进行蜂窝结构的真空钎焊。因基体和蜂窝的材料不同,一种为 铁基、一种为镍基,经查阅资料,为增强蜂窝结构的焊接性,保障焊接质量稳定可靠,对含钛、铌、钽较高的合金(如GH4269、GH141、GH903、GH907、K406和K408等)制成的零件,在焊前应进行镀镍处理,其厚度为10~20μm。真空钎焊是决定组合件开发能否成功的关键。焊接所使用的设备包含储能焊机和真空钎焊炉。真空钎焊炉的工作区域温度差应不超过±10°,真空度应高于4×10-2Pa,漏气率应小于2.0Pa/h。焊料选择BNi82CrSiB钎料进行填充焊接。因机体材料GH907属于时效硬化性合金,因此在钎焊后应进行时效处理,以保证基体硬度满足布氏硬度机压痕直径d=3.15~3.5mm的要求。

(3)焊后加工 焊接完成后,为方便后续各工序的装夹定位,根据产品特性,通过找正焊接基 面,在上端面加工出定位止口,因产品的尺寸及几何公差要求,图1所示剖面结构的加工应一次装夹完成,以此来保证各项参数的精度要求,而由于产品壁厚与内径比高达1∶294,普通的夹外圆、撑内孔及压端面的装夹方式均易导致零件加工后变形,无法保证零件在自由状态下的各项要求,因此在加工中,需要设计专用夹具,以保证零件的顺利加工。

(4)加工成形 零件的整体轮廓加工完成后,利用线切割加工方式将整体圆环均分为21等份,零 件加工成形。

(5)工艺要求 鉴于蜂窝的特殊结构,在各工序加工过程中,应对蜂窝结构进行充分的保护,避免在加工过程中造成蜂窝结构的人为损伤。同时对零件进行充分的清洗,尤其是蜂窝结构应进行多次的超声波清洗,以避免脏物堆积在蜂窝晶格底部。

4 存在的问题及处理方法

在加工前,虽然对工艺进行了充分的论证分析,但因人员、设备、加工参数、刀具及经济性等多方面因素的影响,还是会出现各种问题,故在加工过程中需要对各项参数及工艺流程进行反复的试验和修订,从而最终形成成熟稳定的加工工艺及参数。

4.1 焊接后变形及表面氧化

经对蜂窝定位点焊、焊料填充、焊接热循环曲线及焊接入炉状态进行分析,发现定位点焊不均匀、焊接热循环曲线与标准有出入、钎焊入炉数量、摆放方式以及真空热处理炉尺寸等均与基体变形有关[1],最终根据实物分析,将蜂窝点焊定位方式由原来的基体内径预制带状槽改为工装定位,并取消基体点焊带状槽,同时使用粘带钎料保证钎料填充均匀,并按标准范围合理调整控制各温度段的时间,然后制作钼制入炉工装,使零件入炉后保持轴向受力均匀,从而消除了焊接基体变形问题。如果焊接或时效时真空热处理炉的真空度及漏气率不达标,则会导致零件氧化变蓝,而正常颜色应为淡黄色,因此需保证真空热处理炉的真空度高于4×10-2Pa,漏气率小于2.0Pa/h。

4.2 焊后时效圆环材料硬度偏软

由于基体材料GH907是时效硬化性合金,时效后基体硬度偏软问题可能是因为时效参数不达标,经过多次对比试验,焊后的时效处理应按照装炉温度不高于150℃,2~2.5h升温至(775±10)℃,保温12h~12h15min,然后以(55±10)℃/h的冷却速率冷却至(620±10)℃,保温8h~8h15min,充氩气0.2~0.4MPa,冷却至80℃以下出炉。

4.3 车削困难

因组合件属于大型薄壁件,装夹方式、车削参数和刀具选择不当都会造成加工振刀及刀具磨损快的问题,故设计了专用夹具,采用定位止口定位,42个螺钉通过预制装夹孔进行固定,使组合件在装夹过程、车削处轴向及径向均不承受多余外力。并 采用低转速、慢进给的方式,切削深度控制在0.3~0.5mm。选择大圆弧R0.8~R1.2mm的标准刀片进行车削[2],此问题得以解决。因为设计的专用夹具利用了组合件本身的螺钉孔进行固定,在组合件上提前预制螺钉孔时,孔的深度不可避免会延伸至车削位置,导致无法连续切削,而GH907材料的加工性差,所以会出现车削困难的情况。为此在提前预制螺钉孔时,利用加工中心,使用波纹铣刀加工出环状槽,去掉延伸的螺钉孔,使得因无法连续切削而导致车削困难的问题得以完美解决。

4.4 定位找正

加工中心的加工内容为2个螺钉孔、1个定位孔、1个扇形槽和倒角,在执行此工序时,其余轮廓已全部加工至最终尺寸,因此在加工中心装夹找正时,应注意防护,一是防止划伤、碰伤,二是防止人为因素导致零件变形。为了方便加工中心的装夹找正,在上一工序车削时,对组合件最大外径尺寸公差进行了缩减,以用于加工中心的配合定位,本工序的夹具设计了内止口与组合件最大外径进行配合定位,大大降低了找正难度,同时专用夹具也对组合件的非加工部位进行了保护,防止因装夹和加工导致零件变形。

4.5 焊接质量

为了保证基体与蜂窝的焊接质量,应对零件表面进行清理,去除表面的油污及其他氧化物,必要时可进行酸洗或用砂纸打磨的方法去除氧化物,但蜂窝夹芯不可进行酸洗,蜂窝与基体装配前应进行超声波清洗,然后再用丙酮清洗干净。因基体与蜂窝的材料不同,为了提高焊接性,应在焊接前对基体进行镀镍,镍层厚度建议为10~20μm,而为了保证镀镍的质量,则应对基体进行去应力和湿吹砂,防止镀镍后造成镍层起皮或脱落。

蜂窝夹芯的基面,应在其宽度方向任一截面上高低一致,其最高点与最低点的偏差不大于0.07mm,而基体的焊前内径尺寸应比蜂窝夹芯基面的实测直径尺寸小0.3~0.5mm,以保证蜂窝夹芯基面与基体配合间隙趋近于零。同时钎料建议选择粘带钎料,厚度0.4~0.8mm,以保证钎料分布均匀,并降低其重力因素的影响。

5 工装夹具设计

5.1 车削加工夹具

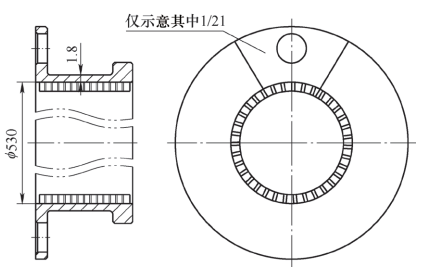

车削外形轮廓选择数显卧式车床,利用夹具与内止口进行定位,使用螺钉与夹具固定,车削外形轮廓可分粗、精车削,工装夹具及装夹找正方式相同。外形轮廓车削夹具及零件的装夹如图2所示。

图2 外形轮廓车削夹具及零件的装夹

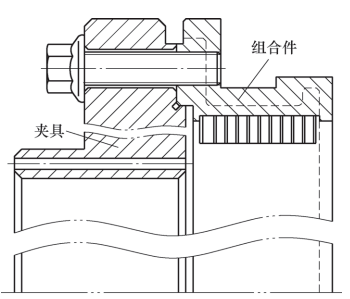

外形轮廓车削完成后,需调头车削上端面至最终要求,为避免车削振颤现象,设计的夹具体积大,较为厚重,依靠夹具本身自重和螺钉紧固力可有效消除车削夹具振颤及振刀现象[3]。车削端面夹具及零件的装夹如图3所示。因夹具的体积大、质量重,故选择立式车床进行车削端面,既方便装夹找正,又提高了安全性。唯一需要注意的是,应先将零件与夹具正确安装后,再安装至机床。

图3 车削端面夹具及零件的装夹

5.2 铣削加工夹具

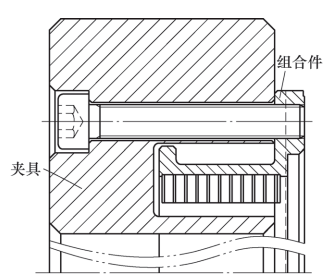

轮廓车削完成后,转至数控五轴加工中心加工上端面上各孔及扇形槽。由于全部尺寸及角度偏差由机床程序保证,因此在零件加工前应对机床进行校验。为了便于零件找正,夹具设计有内止口与组合件外径配合,在上端面使用固定盖板压紧组合 件,固定盖板上需提前按各孔及扇形槽的位置加工出让位孔,夹具上也应提前加工出让刀孔[4],以防止在加工过程中出现刀具偏移。数控加工中心夹具及零件的装夹如图4所示。

图4 数控加工中心夹具及零件的装夹

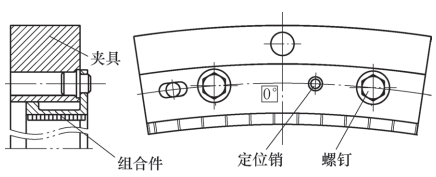

5.3 线切割夹具

在车削和铣削加工完成后,进入线切割工序,将圆环进行21等分。由于线切割的加工定位需完全依靠夹具保障,因此设计了专用夹具,夹具上制作有找正拉直孔,并配有定位销定位组合件位置。组合件使用螺钉和垫片固定在夹具上。等分夹具及零 件的装夹如图5所示。

图5 等分夹具及零件的装夹

等分完成后,需在4h内完成对线切割电蚀层的抛修,并对零件进行超声波清洗,避免脏物或切削液残留堆积在蜂窝晶格底部。最后对零件进行探伤检查,保证零件完好无裂纹或其他损伤。

6 结束语

本文对大型蜂窝焊接薄壁组合件加工过程中的问题及难点进行分析,并制定了合理的解决措施,使零件加工得以顺利进行。该焊接组合件的加工制造涉及到多种工序,由于使用了多套专用工装夹具来保证产品加工质量,因此也充分体现了工装夹具对产品制造的重要性。