1 序言

某型号发动机燃烧室壳体由前连接件、薄壁旋压筒体、后连接件和支座经过氩弧焊焊接、热处理和喷砂组合加工而成。燃烧室薄壁壳体外表面焊接有2排轴向共20件支座,支座设计图样要求螺纹精度为M4-6H。支座螺纹用于安装导弹电缆罩,螺纹联接质量可靠性要求高。由于受支座结构、材料以及与燃烧室壳体焊接处空间结构限制,采用传统的工艺加工螺纹,产品合格率偏低。本文对产品加工各个环节进行工艺分析和研究,通过试验验证、对比和分析,得到一种合理有效的螺纹精度控制方法。

2 产品结构特点及加工难点

2.1 结构特点

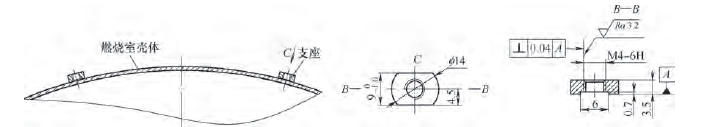

燃烧室壳体外形尺寸比较大,外径为500mm,长度为4500mm。支座手工焊接在燃烧室壳体外表面,其径向跨距为(114±0.2)mm。燃烧室壳体和支座材料均选用D406A超高强度钢。燃烧室壳体支座结构如图1所示。支座外形为长圆形结构,外径尺寸14mm,宽度图片mm,中心处有内螺纹M4-6H,螺距为0.7mm。螺纹底部凹槽与薄壁壳体之间仅有0.7mm间隙。

图1 燃烧室壳体支座结构

2.2 加工难点

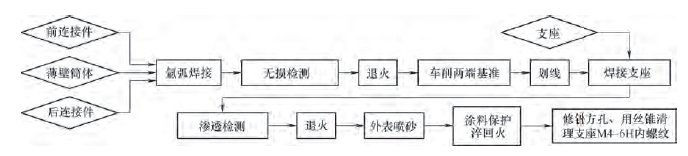

支座加工工艺流程如图2所示。支座螺纹孔如安排在焊接、热处理后加工,则存在以下几个难点[1]。

1)支座螺纹孔底部与壳体间隙仅有0.7mm,机械加工时容易伤及薄壁壳体表面,存在质量隐患。

2)支座螺纹孔底部凹槽与壳体间隙小,螺纹加工时丝锥导向短,定位不稳定,攻螺纹难度较大,容易加工偏斜,垂直度0.04mm无法保证。

3)热处理后材料硬度为48~52HRC,螺纹加工时容易造成丝锥断裂,因螺纹问题导致壳体报废,从而使制造成本和质量风险较大。

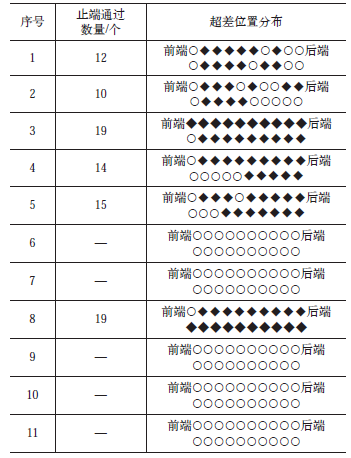

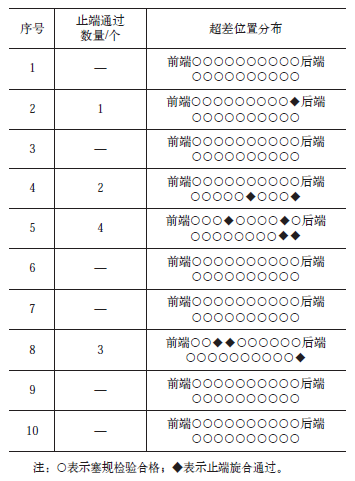

基于以上分析可得,支座螺纹需在焊接前加工,焊接后随燃烧室壳体一起退火、喷砂、淬火和回火。淬火处理后,支座螺纹表面发生氧化,螺纹牙型表面附着有多余物。若支座螺纹在焊接前加工到位,燃烧室壳体组合加工后,用M4-6H丝锥清理支座螺纹牙型表面附着的多余物,同时会使部分支座内螺纹牙型表面氧化层脱落。用M4-6H螺纹止规检测时,合格率仅为67%。对17件燃烧室壳体支座M4-6H内螺纹加工情况进行统计,数据见表1。如何提高支座螺纹加工精度,已成为产品生产交付中急需解决的工艺技术难题。

图2 加工工艺流程

表1 17件燃烧室壳体支座M4-6H内螺纹加工情况统计

3 技术方案和工艺试验

3.1 技术方案

经过对燃烧室壳体、支座加工过程各个工序进行复查、检测、分析和排查,认为支座M4-6H内螺纹尺寸精度超差主要原因为:淬火处理后,支座螺纹表面发生氧化,螺纹牙型表面附着有多余物。在清理螺纹表面多余物的同时,会使部分支座内螺纹牙型表面氧化层脱落,导致支座M4-6H内螺纹精度超差。

根据工艺分析,制定了两种工艺方案。

方案一:定制专用手用丝锥,分为头锥和二锥,并对头锥的中径尺寸进行控制。在支座零件状态用头锥攻螺纹并预留出加工余量。在燃烧室壳体热处理后,再用二锥攻支座螺纹,以保证螺纹最终精度。

方案二:在支座零件状态将螺纹精度M4-6H提高一级,按M4-5H加工,有效补偿M4-6H和M4-5H之间的差异,满足螺纹精度要求[2]。

3.2 试验过程及结果

第一种工艺方案分3步进行。①定制专用丝锥( 头锥和二锥),头锥中径预留余量分别为0.30mm、0.20mm和0.10mm。②在支座零件加工时用头锥攻螺纹。③热处理后再用二锥攻螺纹。由于材料经过热处理后硬度较高(48~52HRC),而且受燃烧室壳体直径较大结构影响,操作人员攻螺纹操作难度增大,受力不均衡,切削力容易偏离轴线。试验过程中中径余量为0.30mm时,螺纹孔用二锥攻螺纹时无法切削;中径余量分别为0.20mm、0.10mm攻螺纹时,出现螺纹孔偏斜或丝锥断裂情况,产品质量难以保证[3]。

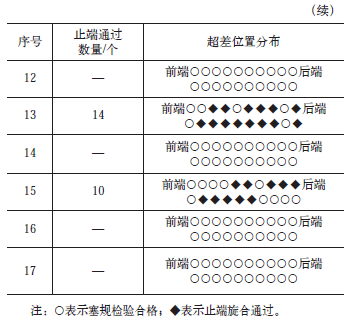

按第二种工艺方案,将支座螺纹精度提高一级加工,对10件燃烧室壳体支座M4-6H内螺纹加工情况进行统计,数据见表2。螺纹精度得到很大改善,产品合格率从67%提高到95%。

表2 方案二加工支座内螺纹情况统计

3.3 试验结果分析

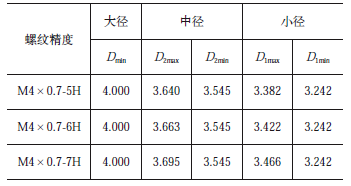

通过对方案一和方案二的试验结果进行汇总分析,按方案二的加工方法,支座螺纹合格率得到大幅度提高。对超差螺纹用M4-7H螺纹规检验,均为合格。对M4-6H与M4-5H、M4-7H螺纹精度尺寸进行比较,具体见表3。

表3 M4×0.7mm内螺纹精度尺寸(单位:mm)

可以看出,螺纹M4-5H中径尺寸为 mm,M4-6H中径尺寸为

mm,M4-6H中径尺寸为 mm,M4-7H中径尺寸为

mm,M4-7H中径尺寸为 mm。7H与6H最大极限尺寸偏差相差0.032mm, 6H与5H最大极限尺寸偏差相差0.023mm,即不合格支座螺纹精度超差量不超过0.032mm。为了补偿超差量,实际加工中螺纹精度提高到5H,补偿量为0.023mm,基本可以满足螺纹补偿量要求。对于出现的个别螺纹精度超差情况,可认为超差量很小,精度在6H与7H之间[4]。

mm。7H与6H最大极限尺寸偏差相差0.032mm, 6H与5H最大极限尺寸偏差相差0.023mm,即不合格支座螺纹精度超差量不超过0.032mm。为了补偿超差量,实际加工中螺纹精度提高到5H,补偿量为0.023mm,基本可以满足螺纹补偿量要求。对于出现的个别螺纹精度超差情况,可认为超差量很小,精度在6H与7H之间[4]。

4 改进措施和工艺验证

对加工工艺过程进行梳理,在产品合格率已得到很大提升的情况下,说明工艺方法合理可行。对超差项通过分析,认为导致螺纹精度超差是加工过程细节因素所致。为彻底解决支座螺纹精度问题,在支座加工过程的以下环节进行工艺改进。

1)在攻丝机上攻螺纹时,主轴会出现微小摆动,随着加工深度的变化,螺纹口部切削时间相对较长,口部与根部尺寸会有微量差异。采取从支座螺纹背面攻螺纹的方法,以补偿加工过程中口部与根部的微量变化[5]。

2)提高螺纹止规检测精度。支座螺纹依然按M4-5H精度加工,要求用螺纹塞规检验时,通规完全旋合通过,止规旋合圈数不超过1圈。

3)燃烧室壳体热处理前喷砂工序中需对支座螺纹进行保护,改变以前用M4螺钉保护的工艺方法,重新设计专用保护螺钉,精度为M4-6f,并且将螺纹旋入长度控制在1圈,避免多次旋合磨损。

4)改变清理方法,在燃烧室壳体组合机械加工后,先用压缩空气将支座螺纹孔内多余物吹干净,再用螺纹塞规M4-6H通规检验。若不能通过,先用M4螺钉清理,再用丝锥M4-5H清理,清理完后用螺纹塞规M4-6H检验。

经过多次工艺试验验证,支座螺纹精度完全满足产品精度要求,产品合格率提升到100%,彻底解决了支座螺纹精度问题。

5 结束语

为保证在经过焊接、热处理后支座螺纹的高可靠性,通过以下措施控制螺纹精度。

1)在零件状态将螺纹精度提高一级加工,支座螺纹精度由M4-6H调整到M4-5H。

2)支座螺纹加工时从焊接面(背面)加工,热处理淬火后正面检测,补偿加工过程中口部与根部的尺寸差异。

3)喷砂工序设计专用保护螺钉,减少对螺纹孔的挤压。

通过采取各项工艺措施,螺纹加工精度得到控制,螺纹联接可靠性已通过导弹飞行试验考核,产品质量稳定可靠。