1 序言

X天线零件是某载子系统上的关键结构件,采用低刚度、轻量化结构,90%左右的壁厚<1mm,最薄处仅0.5mm,特征多、精度要求高,材料去除率达97.15%。加工特征多,特别是波导腔精度要求高。在经过第一批次的摸索后,合格率仍不能达到批量生产要求。首批次加工后,合格率为87.59%,达不到量产要求。本文将阐述切削参数选择、编程策略选择及质量管理工具运用等方式,以达到突破加工技术瓶颈,高质量、高效率和低成本的批产化生产要求。

2 结构特点分析

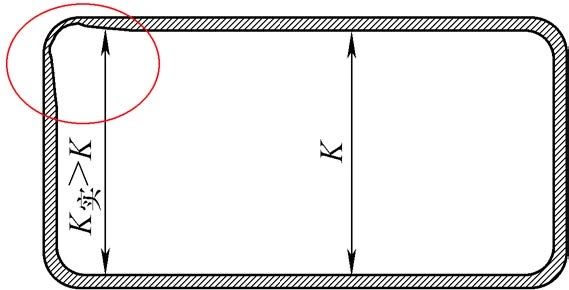

X天线零件是以长宽为551mm×151mm、厚度为0.5mm的薄板为主体,在其上下叠加若干个薄壁方框组合而成,如图1所示。

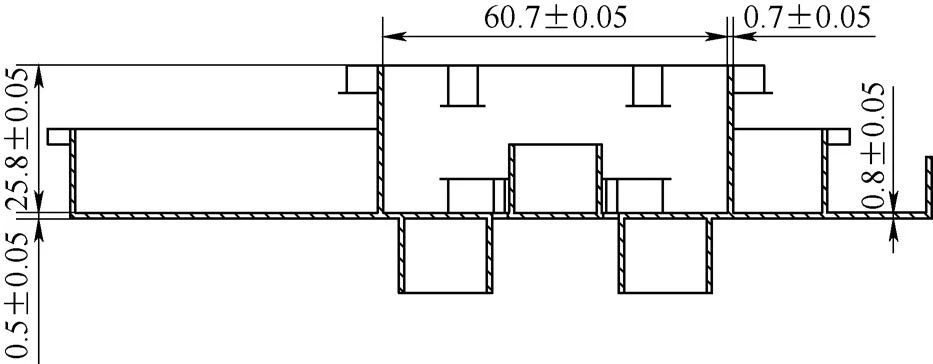

图1 X天线零件剖视

X天线零件属于典型的深腔薄壁件[1],其最大壁厚尺寸为0.8±0.05mm,最薄0.5±0.05mm,腔体最深为25.8±0.05mm。波导腔的宽度为60.7±0.05mm,长度为274.2 mm,深度为25.8±0.05mm,壁厚为0.8±0.05mm。波导腔的精度及加工质量直接关系到收发信号等电讯指标的优劣,因此工艺总师要求波导腔精度提升至60.7

mm,深度为25.8±0.05mm,壁厚为0.8±0.05mm。波导腔的精度及加工质量直接关系到收发信号等电讯指标的优劣,因此工艺总师要求波导腔精度提升至60.7 mm×274.2

mm×274.2 mm。

mm。

3 不合格特征调查

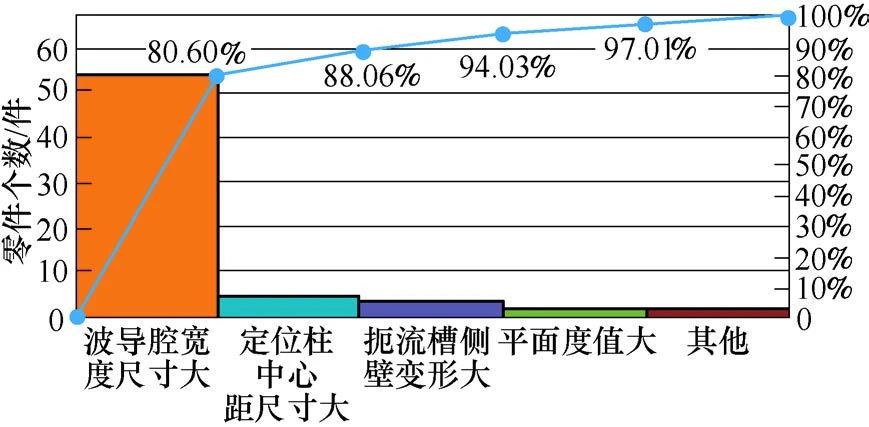

对首批次加工的X天线零件进行调查,主要不合格特征有:波导腔宽度尺寸大、定位柱中心距尺寸小、扼流槽侧壁变形大及平面度值大等,统计结果并绘制排列图(见图2)。

图2 不合格特征排列

由图2可知,“波导腔宽度尺寸大”占比高达80.60%,是造成X天线零件数控铣削一次送检合格率低的主要问题,并且“尺寸大”均发生在距设筋较远、刚性较低的位置。

4 初步工艺方案拟定

X天线加工时间为24h,综合成本达6679元/件,按合格率87.59%计算,生产1800件合格品,至少需多投产255件,生产时间延长6120h,综合成本增加170万元,严重影响产品交付与成本,无法满足客户预期,合格率、效率问题亟待解决。综合考虑,初步制定以下方案。

(1)粗加工采用动态铣削策略 动态铣削加工技术是Mastercam的专利技术,因为可以通过算法智能控制刀具在运行过程中的负载,所以可以使用刀具的全侧刃,以大切削深度、小切削宽度的方式进行高速的材料去除,使大量的材料在短时间去除成为可能,负载的稳定控制,有效地避免了薄壁结构变形。X天线零件材料去除率达97.15%,考虑到90%左右的壁厚尺寸均<1mm,初步计划将粗加工余量设置为1mm,以增加粗加工时的结构刚性,运用动态铣削策略提升效率、控制变形量[2,3]。

(2)半精加工余量优选 采用铣刀侧齿精加工时,精加工余量是指在工件表面所切去的金属层厚度的垂直距离。精加工余量的大小,直接关系到铣削侧壁时是否发生振动出现振纹,表面粗糙度值变大并影响局部波导腔尺寸。铣削薄壁深腔时该现象会更为严重。半精加工余量需充分考虑切削振动和刀具承受能力,计划采用对分法优选精加工余量。

(3)精加工切削参数选择 波导腔加工后不允许有接刀痕迹,因拐角R2mm,故选用直径4mm立铣刀精加工,长径比达12.9。在实际加工中,零件拐角的切削阻力最大,铣刀侧齿加工侧面时,交界处的转角成R形,当刀具的每齿进给量大时,交界处的R转角会出现过切现象,引起靠近R转角处两侧面局部的过切,如图3所示,因此计划采用正交试验法选择最佳的每齿进给量。

a)三维

b)二维

图3 转角过切现象示意

5 工艺方案实现

参照第一批次的加工经验先将粗加工余量定为1mm,再分别采用优选法、正交试验来选择半精加工余量,最后使用CAM软件设计NC程序(粗铣采用动态铣削策略,半精、精加工参照选定的参数)。

5.1 优选波导腔精加工余量

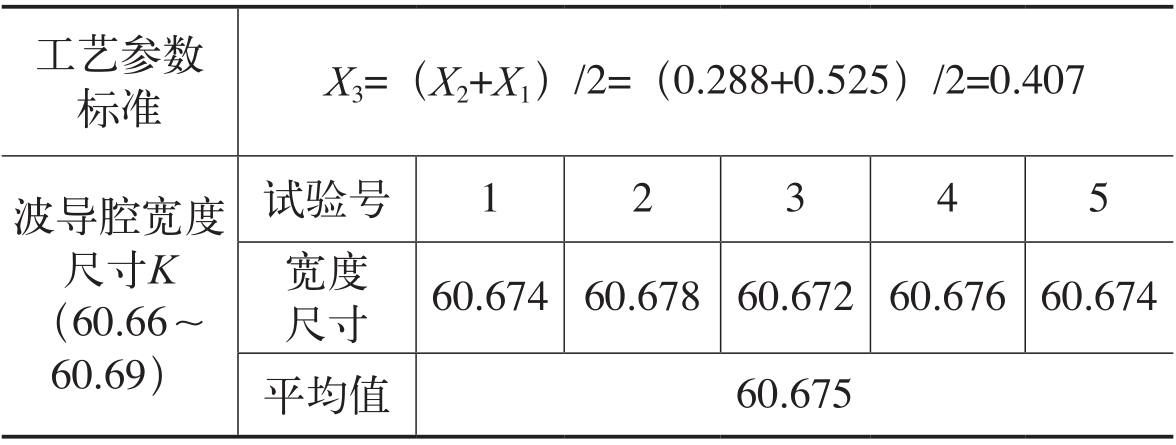

精加工余量采用对分法进行优选,试验区间分别用a和b表示,为0.05~1mm。波导腔宽度尺寸为60.7 mm,试验中将该尺寸控制在中间公差附近,才能精确控制该尺寸。将波导腔宽度值考察标准设为60.66~60.69mm。以X1、X2表示每次试验壁厚的工艺参数,寻找波导腔精加工余量值试验方案见表1,共进行了3次试验,见表2~表4。

mm,试验中将该尺寸控制在中间公差附近,才能精确控制该尺寸。将波导腔宽度值考察标准设为60.66~60.69mm。以X1、X2表示每次试验壁厚的工艺参数,寻找波导腔精加工余量值试验方案见表1,共进行了3次试验,见表2~表4。

表1 设计波导腔精加工余量试验方案

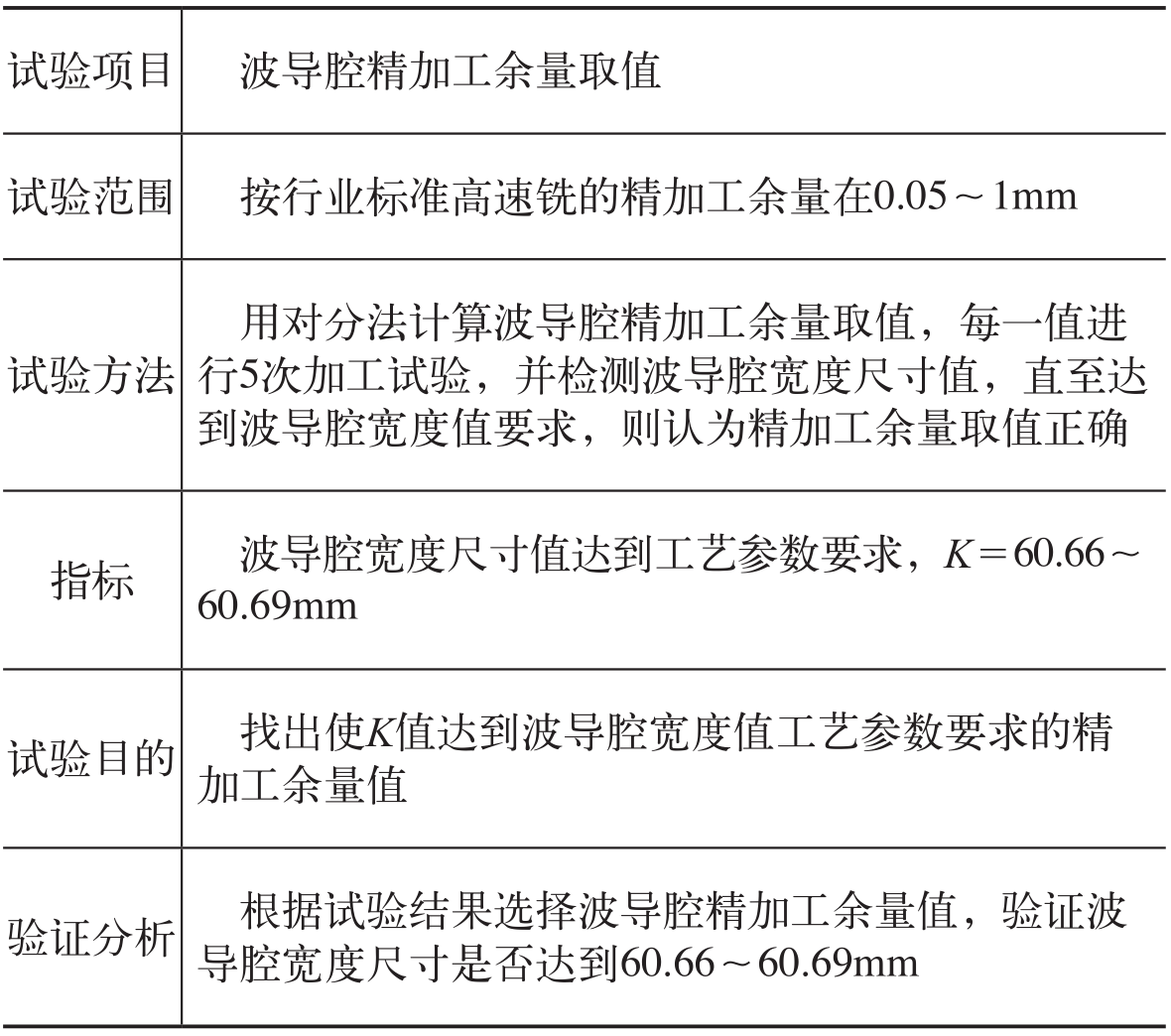

表2 第1次试验测试及结果 (单位:mm)

波导腔精加工余量为0.525mm时,波导腔宽度均值为60.638mm,超出工艺参数要求。波导腔宽度值过小,说明精加工余量过大,去掉(X1,b)即去掉精加工余量0.525~1mm,留下(a,X1)即0.05~0.525mm,继续选则新的试验点,见表3。

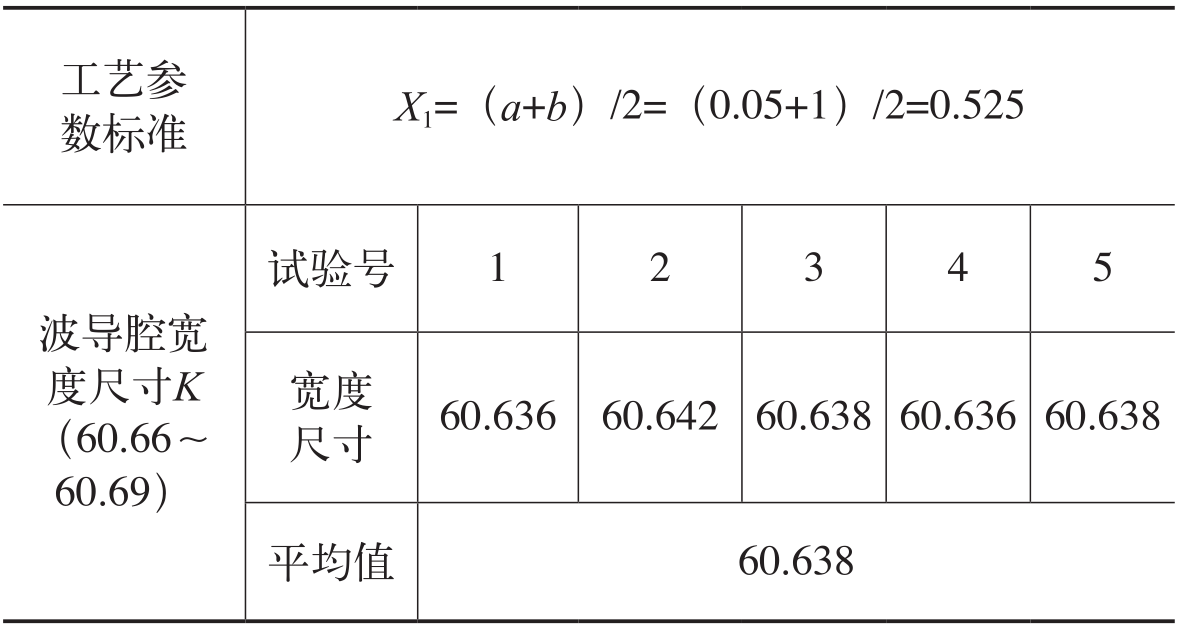

表3 第2次试验测试及结果 (单位:mm)

波导腔精加工余量为0.288mm时,波导腔宽度均值为60.716mm,超出工艺参数要求。波导腔宽度值过大,说明精加工余量过小,去掉(X1,b)和(a,X2)即去掉精加工余量0.525~1mm和0.05~0.288mm,留下(X2,X1)即0.288~0.525mm,继续选择新的试验点,见表4。

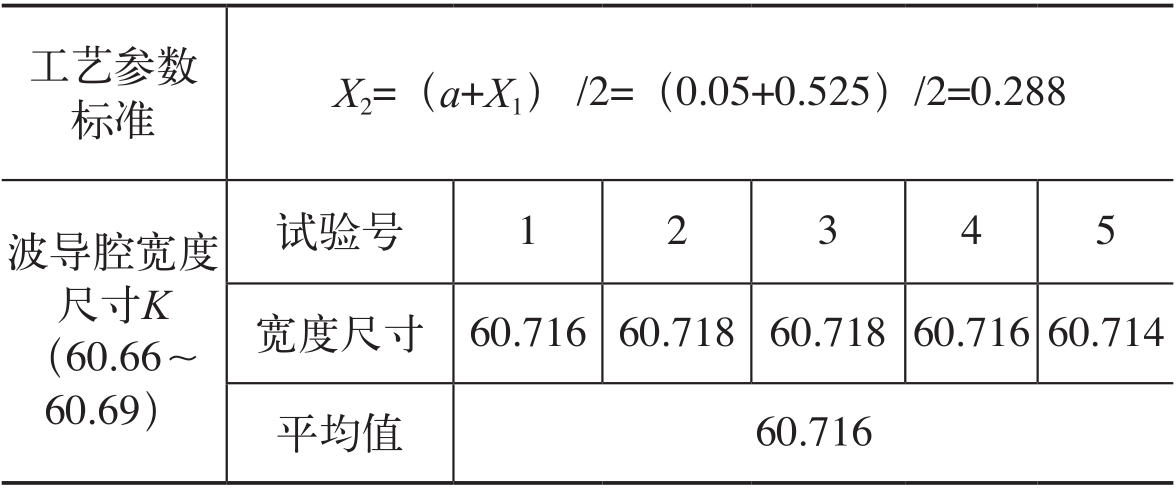

表4 第3次试验测试及结果 (单位:mm)

波导腔精加工余量为0.407mm时,波导腔宽度均值为60.675mm,达到了工艺参数标准要求。

通过试验,波导腔宽度尺寸平均值为60.675mm,在试验工艺参数范围内,找到波导腔精加工余量为0.407mm。

5.2 确认刀具每齿进刀量

对影响每齿进给量的进给速度vf、转速n、刀齿数Z这3个因素进行正交试验[4,5]。

(1)明确试验目的 在切削宽度、切削深度等切削参数都确定的情况下,用φ 4mm立铣刀精加工时,明确vf、n及Z等对波导腔宽度尺寸的影响。

(2)确定考察的指标 要考察的指标为每齿进给量以及波导腔宽度尺寸差值的绝对值。

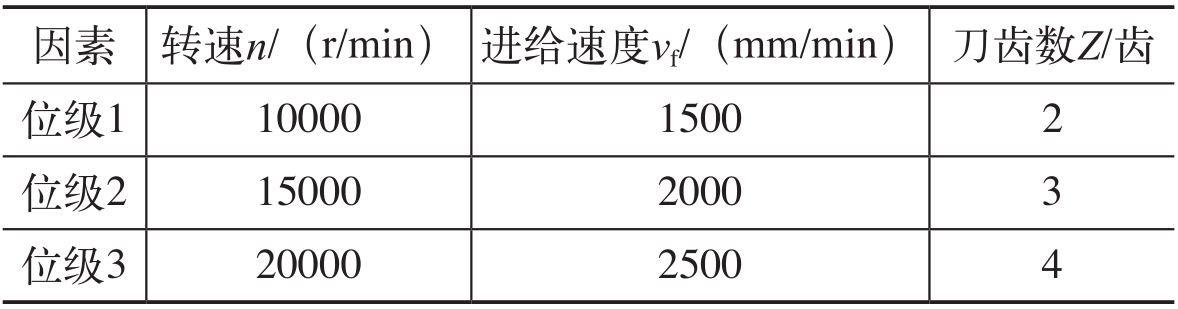

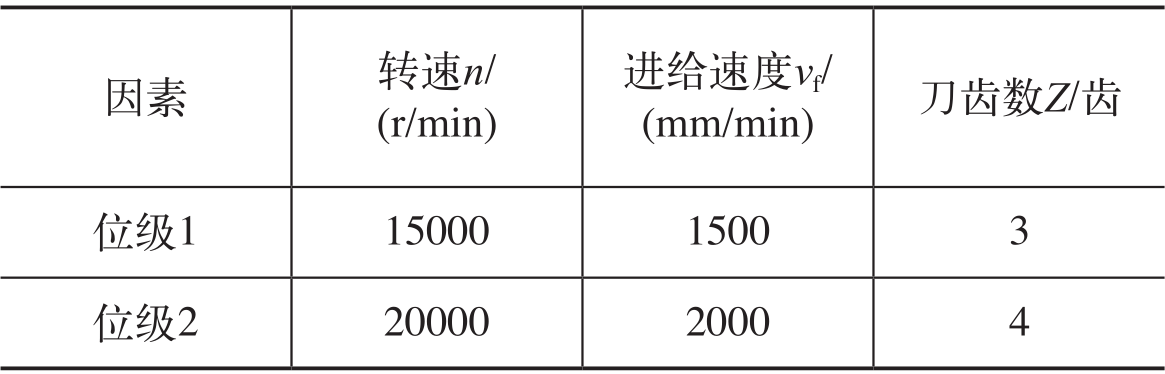

(3)挑因素、选位级、制定因素位级表 选用MIKRON 800LP高速铣削加工中心,相同的波导腔结构进行试验,确定需考察vf、n及Z这3个因素,现根据具体情况选出要考察、比较的位级,见表5。

表5 因素-位级

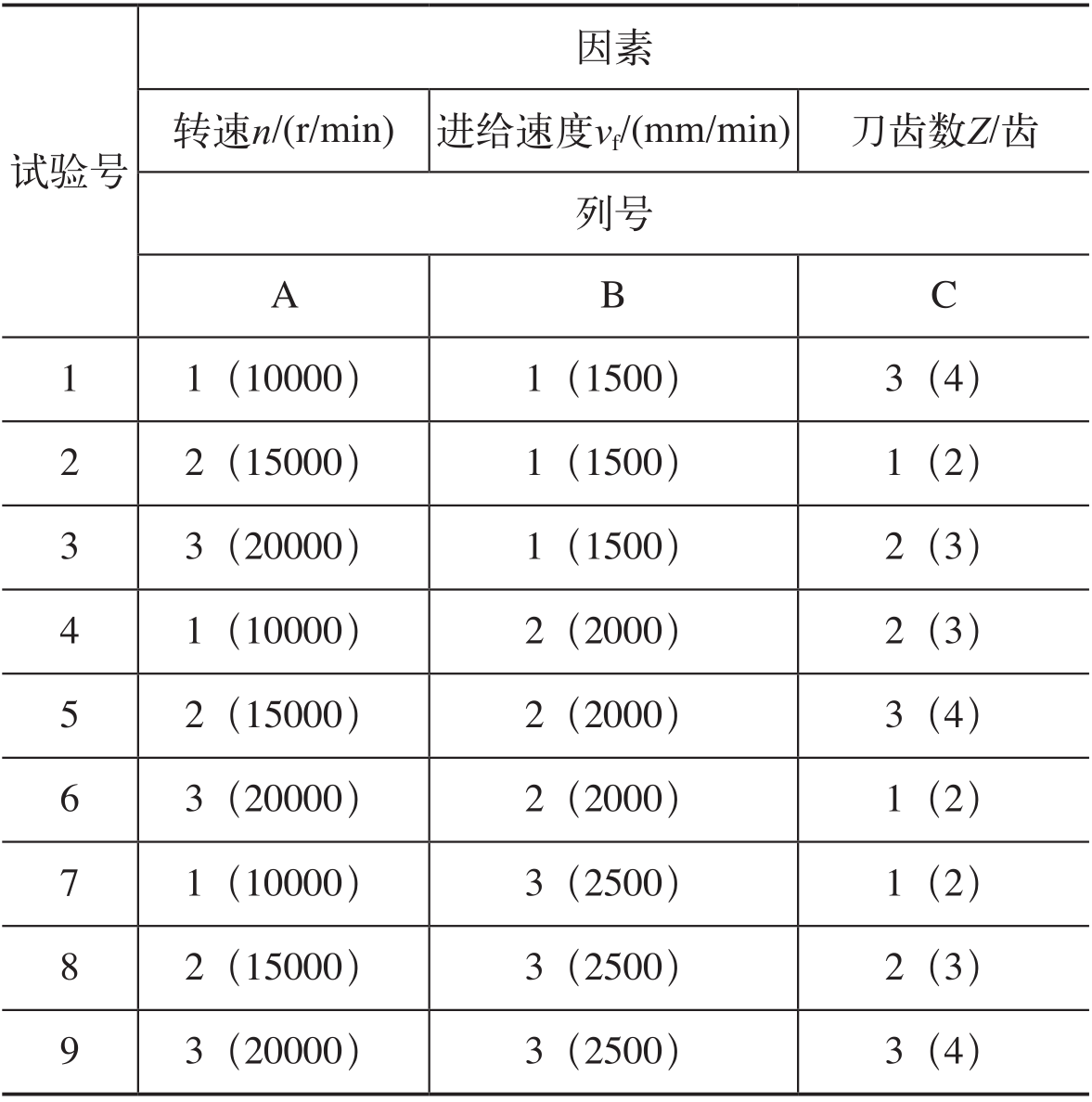

(4)设计试验方案 本试验共有3因素3个位级,可选择L9(34)正交表来安排试验,正交试验设计见表6。

表6 正交试验设计

(5)实施试验方案 根据表6,进行9次试验,并将每齿进刀量,波导腔宽度尺寸差值的绝对值等进行相关分析,正交试验结果见表7。

表7 正交试验结果

(6)试验结果分析 考察的两个指标,都是值越小越好。每齿进刀量由给定的3个因素,根据公式直接计算得出;波导腔宽度尺寸差值的绝对值通过实际加工后,使用三坐标测量仪测量得出,后续主要查看波导腔宽度尺寸差值的绝对值。

直接看:由表7可以看出最好的条件是A3B1C2,即转速n为20000r/min,进给速度vf为1500mm/min,刀齿数Z为3齿。

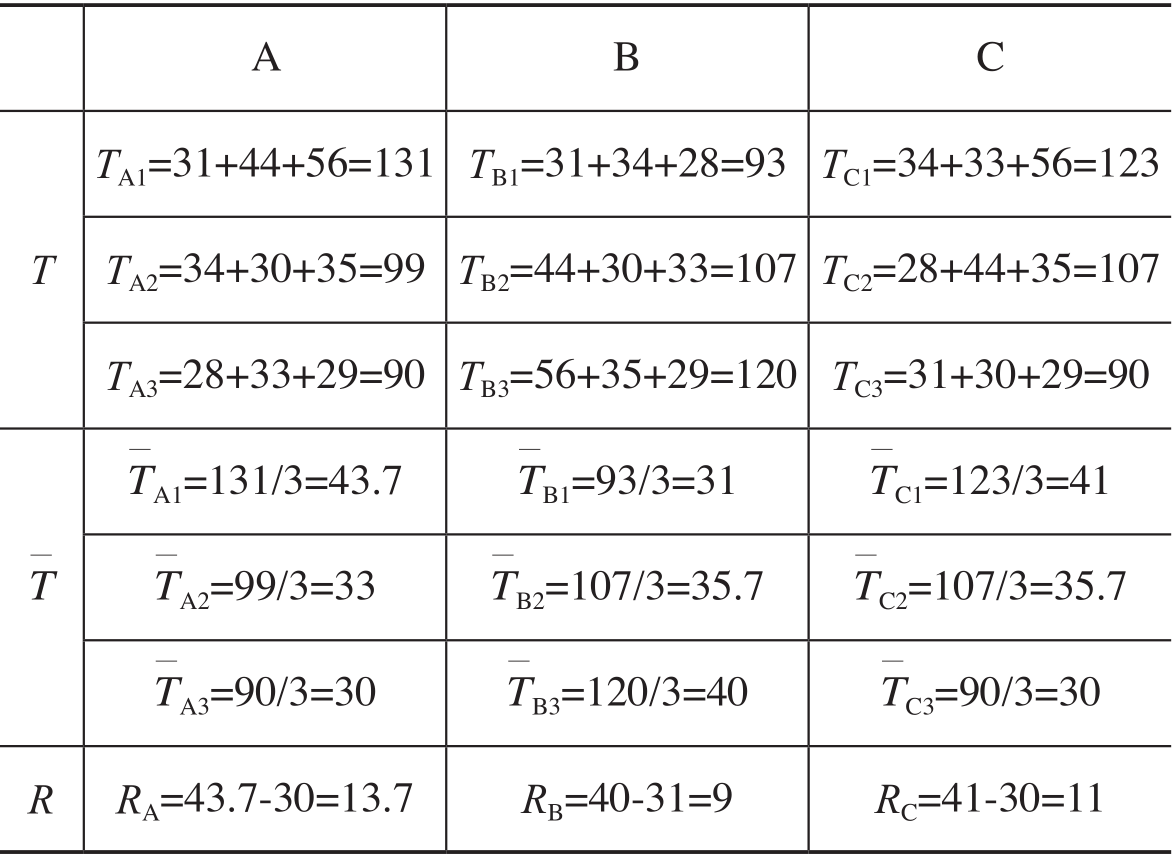

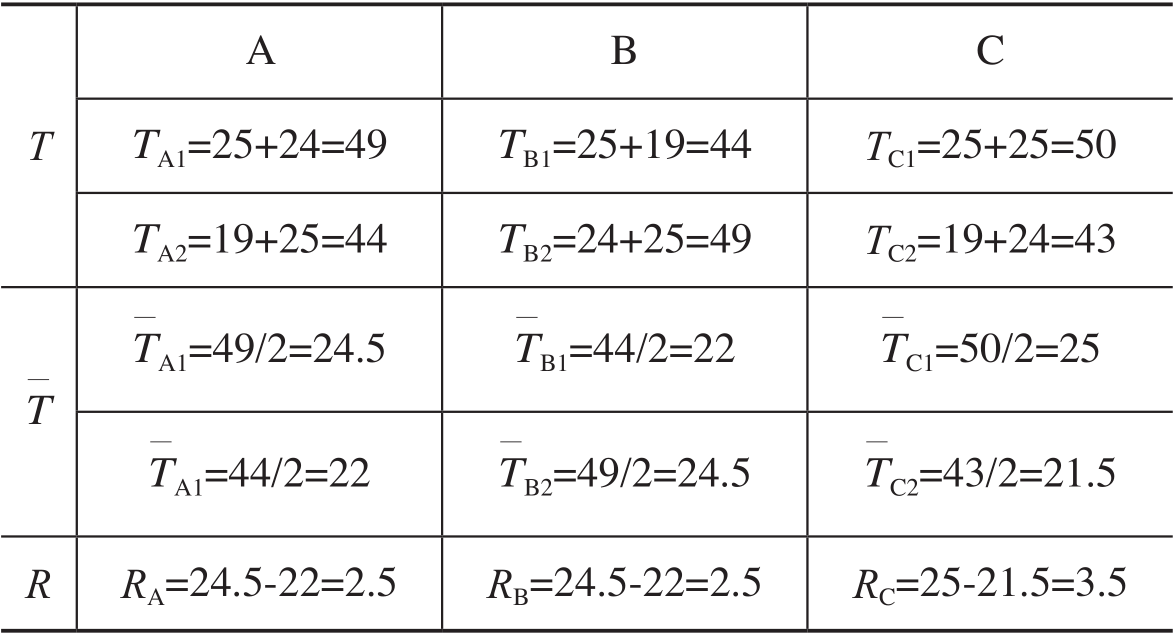

算一算:通过以上试验,计算相应的波导腔宽度尺寸差值的绝对值之和T、其平均值及极差R,整理的数据见表8。

表8 试验结果数据整理

由表8可知,波导腔宽度尺寸差值的绝对值,越小越好,通过计算,可以看出最好的条件是A3B1C3。直接看与算一算不一致,需要适当修改条件,继续试验。

从极差R的结果看,转速n是重要因素,其次是刀齿数Z,进给速度vf的影响较小。在后续的试验中,需要对影响较大的因素进行调整。

调优试验具体步骤如下。

1)调优因素位级选择。通过对前述试验的分析,小组认为以“算一算”的好条件为主,参考“直接看”的好条件,并考虑生产实际、成本和效率等,决定对n、vf、Z这3个因素及相应位级再考察,因素位级见表9。

表9 因素位级

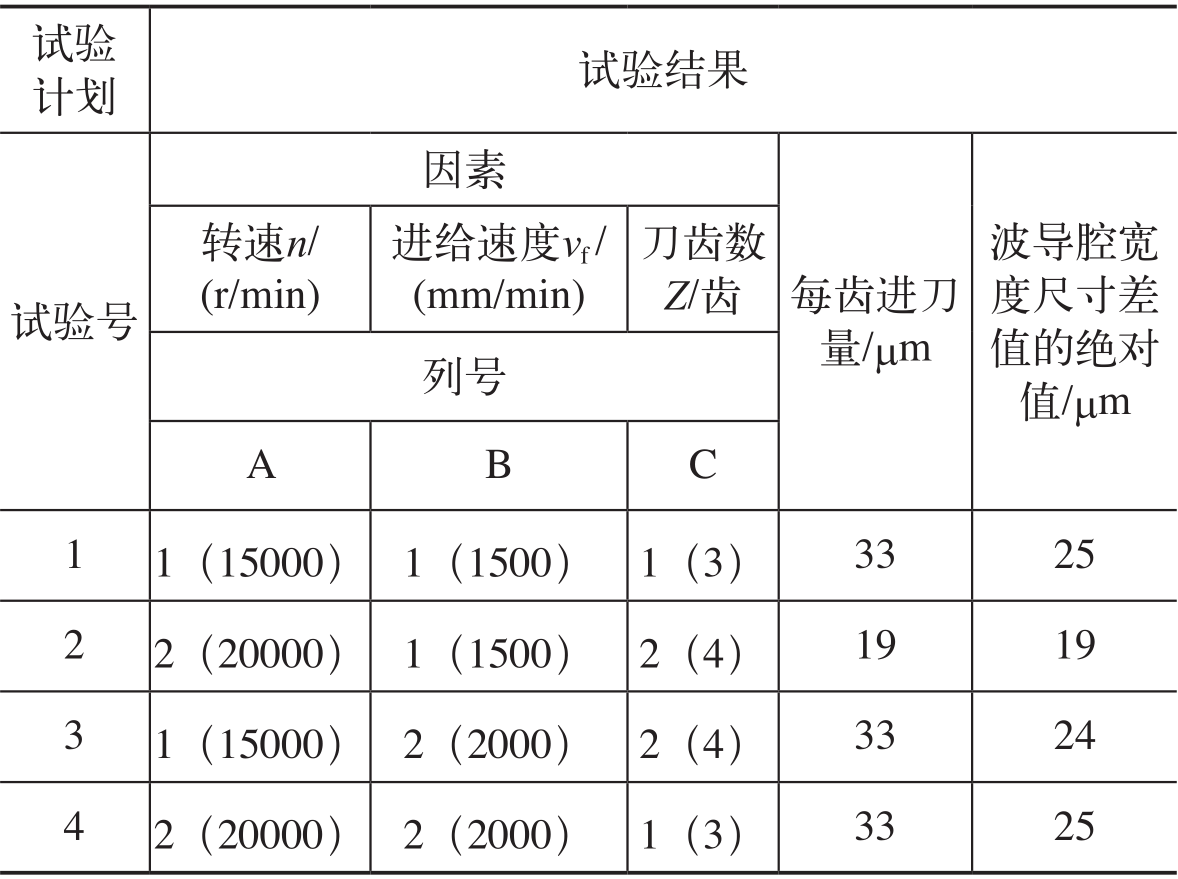

2)制定正交表。对于表9所示的因素位级,可以使用L4(23)三因素两位级的正交表,制订的试验设计及结果见表10。

表10 试验设计及结果

3)试验结果分析。直接看:由表10可以看出最好的条件是A2B1C2,即转速n为20000r/min,进给速度vf为1500mm/min,刀齿数Z为4齿。

算一算,结果见表11。

表11 试验数据整理

由表11可知,对于波导腔宽度尺寸差值的绝对值,越小越好,通过计算,可以看出最好的条件是A2B1C2,直接看与算一算结果一致,且波导腔宽度尺寸差值的绝对值明显减小。

(7)生产验证及最优参数选择 本次试验的目的是通过对转速n、进给速度vf及刀齿数Z这3个对每齿进刀量有影响的参数进行试验,找到使波导腔宽度尺寸差值的绝对值变小的每齿进刀量,通过正交试验法的多次试验验证,波导腔宽度尺寸差值都得到了较好的控制。

通过运用上述参数跟踪验证10次,其波导腔宽度尺寸差值的绝对值稳定,因此选择转速n为20000r/min、进给速度vf为1500mm/min、刀齿数Z为4齿,每齿进给量为19μm。

5.3 数控程序设计

以上通过优选法、正交试验,确定最优精加工余量和切削参数。参照精确的试验数据和第一批次的加工经验总结,重新设计X天线的数控加工程序,为了提高粗加工的切削效率,减小粗加工的应力、变形量,将老程序中所有的粗加工策略全部改为动态铣削策略(因篇幅原因,数控程序设计过程在此不做缀述)。对连续3个批次的加工合格率进行跟踪记录,粗加工效率减少3h/件,产品平均合格率达到97.5%。

6 结束语

在近年来的产品结构设计中,轻薄化理念被广泛运用。机械加工行业竞争日趋白热化,企业要生存、要效益,显然还有相当多的生产力亟待提升。阐述采用切削参数选择、编程策略选择以及质量管理工具运用等方式,突破加工技术瓶颈,达到高质量、高效率及低成本批量生产的要求,取得了较好的效果,提升了企业在市场的竞争力。