01 序言

密炼机转子体形状复杂且体积较大,GE啮合型有严格的容积要求。目前大部分密炼机生产企业转子体加工依靠人工打磨,打磨时间久,难以保证精度。笔者公司GE啮合型转子体采用数控加工,GE190转子体加工需120h,GE420转子体加工需200h。加工费用按350元/h计算,生产一根GE420需要7万元,加工成本很高,效率很低。一台机床满负荷年产50根,质量不佳,要人工修形,用样板和对辊工装检验。因产能不足,一些型号需人工打磨。GN剪切型转子体全部由人工打磨,效率很低,3~5天完成一根,加工时间主要取决于铸造余量。因为GN型转子体体积较大,长度1.2m,直径700mm,外形复杂,所以打磨后很难保证达到设计容积要求。各个密炼机厂转子体型号越来越大,急需通过数控加工来提高生产效率和质量。

为了解决现有转子体加工质量差、生产效率低的问题,设计了一套加工工艺,实现了从打磨到数控加工的转变,满足了转子体外形尺寸要求,提高了生产效率,降低了制造成本。能实现以铣代车外圆,减少了划线次数,保证数控铣毛坯和数控铣合金的基准统一,提高了数控铣合金精度,提高了焊接机器人对丝速度和精度。

02 零件结构

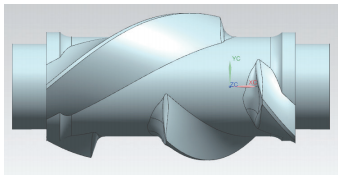

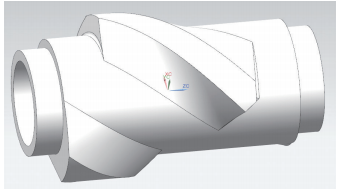

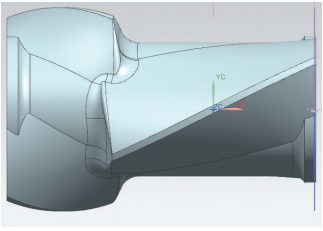

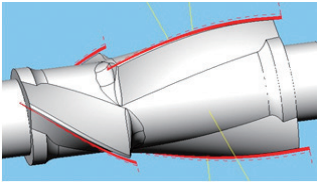

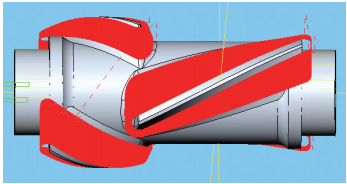

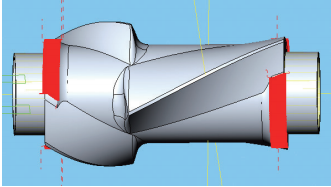

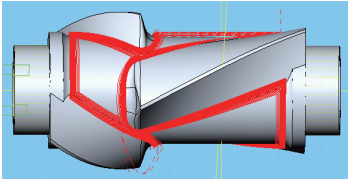

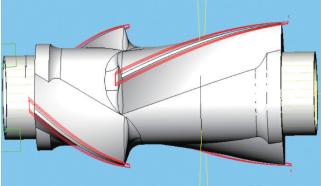

密炼机转子体分为GN剪切型和GE啮合型(见图1、图2),剪切型又分为4棱、6棱和ZZ2型等。基本结构是中间为型面部分,型面由棱顶、棱底、迎胶面、背胶面、侧面、端面和销孔构成,两端为工艺止口,工艺止口上有工艺平面和工艺孔。GN剪切型转子体的型面特征比GE啮合型更加复杂,曲率变化较大,有很多变径圆角,由一些狭小的窄区域组成。

图1 GN剪切型密炼机转子体

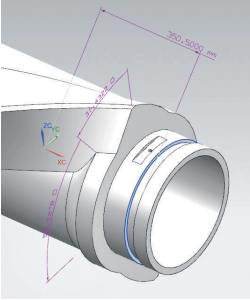

图2 GE啮合型密炼机转子体

03 机床结构

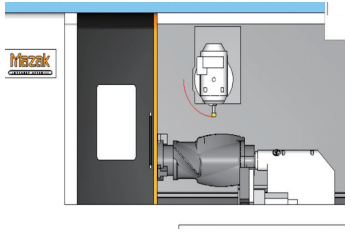

加工设备为MAZAK E670H 6000U机床,结构如图3所示,拥有X、Y、Z、B、C、W和V共7轴,具备五轴联动功能,X轴最大行程1025mm,Y轴最大行程670mm,Z轴最大行程6170mm,中心架350~700mm。配备有24in(1in=0.0254m)液压卡盘;大推力顶尖,承重可达7t;大扭矩高性能主轴,车削主轴功率45kW,铣削主轴功率37kW;LBB长镗杆系统(见图4),采用的是山特维克可乐满减振镗杆,长度1.8m,内装长度0.5m,可镗长度1.3m。

图3 MAZAK机床结构

图4 LBB长镗杆系统

龙门式机床采用的是双卡盘,一个主动卡盘,一个从动卡盘,装夹方式上更加方便。图5所示为龙门式双转台机床。

图5 龙门式双转台机床

04 硬件准备

在生产加工之前,要准备好3D数模、后置处理、铸件毛坯及刀具等。

(1)设计 采用UG NX 12.0软件进行转子体CAD、CAM设计。

(2)编程 采用ESPRIT2018软件,利用铣削模块、车铣复合模块,四轴和车铣复合后置处理。

(3)毛坯 材质铸钢,牌号ZG300-560,余量10~15mm,工艺止口长度150mm;车铣复合类设备工艺止口长度250mm。

(4)设备 4m龙门带四轴双转台或车铣复合MAZAK E670H 4000U和6000U机床。

(5)系统 Siemens 840D或MAZAK Smooth。

(6)检验 采用Geomagic Control软件分析,ZGScan扫描。

(7)刀具 根据零件形状,选用圆刀片仿形加工,刀柄系统选用森泰英格BT50或CAPTO 8接口,刀片R6mm,强度高、成本低。选用澳克泰RPMT1204MOE AP301U刀片,加工铸钢成本低且耐用。因转子体涉及型号众多,考虑大小和机床行程,为了提高加工效率,选用圆角盘铣刀,GE啮合型转子体根据型号大小选用D100mm R6mm或D80mm R6mm盘铣刀;GN剪切型转子体选用D63mm R6mm盘铣刀(4刃梳齿、长度175mm)和D32mm R6mm盘铣刀(2刃梳齿、长度175mm),可满足全部型号的使用。

(8)辅助 为了实现螺旋切削,不伤及左右端面,偏置端面5mm,如直接偏置报警,则使用延伸曲线、剪裁曲线、扫描、剪裁曲面及封闭曲面功能,建造辅助曲面。

05 方艺设计

5.1 工艺路线设计

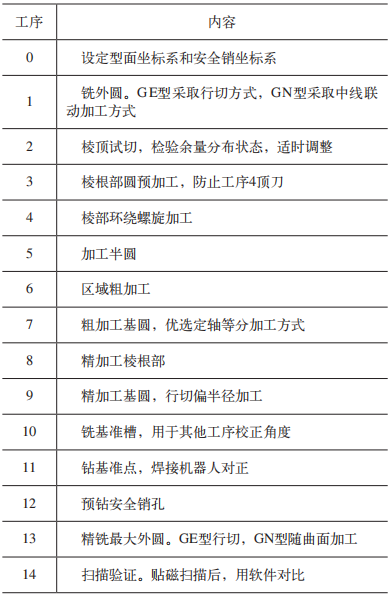

GN剪切型转子体加工的工艺路线设计见表1,包括加工坐标系和安全销坐标系的设定,异形曲面的加工工艺路线设计,各类基准槽、孔的设计,以及最终结果的扫描验证。

表1 GN剪切型转子体加工的工艺路线设计

5.2 装夹和校正方式

(1)装夹方式 龙门为主、副卡盘装夹,双卡盘操作最为简单;车铣为液压主卡盘、顶尖、自定心卡盘或单动卡盘配法兰安装在架子口端,精车架子口保证同心后,中心架架位支撑;如不具备以上条件,可以使用主卡盘、顶尖,内套工装在内孔调节,用百分表测量,保证左右架子口同轴后,辅助中心架支撑,轴向圆跳动需在0.1mm以内。MAZAK车铣装夹如图6所示。

图6 MAZAK车铣装夹示意

(2)对刀基准点 Y轴和Z轴为液压自定心卡盘旋转中心,利用中心钻,移动至长棱中心点,确定转子体坐标系G54的X值和A角度;移动至安全销划线点,确定安全销坐标系G55和G56的X值和A角度,因安全销最后钻,铣削外形后会造成划线点消失,故应提前做好坐标系记录。GN400对刀基准点在长棱中心,如图7所示。

图7 GN400对刀基准点在长棱中心

5.3 数控工艺设计

(1)铣削外圆 铣削外圆(见图8)可以有效保证车削和铣削的基准统一,铣削效率是车削的4倍。如果车削外圆,则先划线,然后车削外圆和端面。车削外圆后,划线点消失,需要重新划线,然后铣削外形[1]。因为重复划线会造成基准不统一,极易造成车削端面和外形偏差,90%区域为空区域,所以车削加工效率较低,断续车削对刀具和机床的损耗较大。

图8 铣削外圆

(2)棱顶试切 加工前,验证基准点是否准确,试切4条棱8条线,径向留量5mm,该工序主要是为了验证毛坯余量分布是否均匀,如不均匀,则可调整A轴或者C轴角度,保证其余量均匀分布。棱顶试切如图9所示。

图9 棱顶试切

如果因个别原因出现划线工序基准点错划或漏划的现象,若错划,则试切后调整旋转轴角度,保证加工余量平均;若漏划,则对左右端面取中点值,用中心钻在长棱处钻点深度0.2mm,卷尺一端贴在该点,平行于Y轴,测量长棱两端距离,取中点,即可得到X值和A值。无需重新划线,机内完成。

(3)棱根部圆加工 该根部圆必须先加工[2],才能保证工步4的顺利加工,否则工步4加工到底部,刀轴朝向中心,会形成联动加工时的满刃加工,底部出现顶刀现象,刀具极易报废;通过改变顺铣、逆铣,保证进刀、退刀位置始终处于空位区域。设置退刀为0mm,联动状态下退刀易造成刀具报废。预清根如图10所示。

图10 预清根

( 4 )棱部加工 工艺要求铸造余量 10~15mm,但是有可能呈现分布不均的状态,不宜频繁进、退刀,全部采用顺铣加工,宜螺旋切削,渐进式切削,一次进刀一次退刀,实现高进给速度,加工一次即可,切削深度ap=1mm,效率和质量兼得。该工步要注意在左右端面避空5~10mm,防止伤及车削的端面。棱部加工如图11所示。

图11 棱部加工

(5)加工半圆 粗加工左右两端半圆(见图12),采用联动行切方式,每加工一行转角度,采用直接连接,不用圆弧形式;为了防止中心切削,刀具中心偏置50%直径,使用侧刃加工;行距2mm,侧壁和底部预留余量0.3mm,进给速度vf=4000mm/min。

图12 粗加工左右两端半圆

(6)区域粗加工 该区域采用整体四轴联动加工,刀轴垂直于中心,采用顺铣加工,加工深度采用常数切削深度,加工距离要控制在底部基圆以上15mm到工步5加工的半圆处,圆角处采用修圆1/4刀具直径为宜。区域粗加工如图13所示。

图13 区域粗加工

(7)粗加工基圆 去除基圆余量,保证精加工余量均匀,因该形状复杂,联动和定轴加工均可。

基圆铸造余量为10mm,因车削架子口会导致架子口和基圆基准不同心[3],出现高低点,故从刀具加工特性考虑,加工余量按15mm。

若采用定轴加工,即定轴分角度加工基圆,则考虑机床行程和刀具长度,从GN270至GN400,对ZZ2型和4棱型转子体进行5等分加工。

若采用联动加工,因会造成中心顶刀,故行距设置为刀具直径的50%,进给速度为定轴加工的70%左右。联动粗加工基圆如图14所示。

图14 联动粗加工基圆

(8)精加工棱根部 螺旋清根,表面质量好。粗加工后余量较少,进给速度vf=5000mm/min。因采用等高加工方式,故此处切削深度不宜使用平均和优化方式。采取残留高度,最大切削深度1mm,加工残留高度0.5mm。精加工棱根部如图15所示。

图15 精加工棱根部

(9)精加工基圆 精加工所有圆部分,采用联动行切方式,每加工一行转角度,采用直接连接,因为使用的是圆鼻刀,所以刀具中心无切削能力。刀具中心偏置50%直径,防止中心切削,行距1.5mm,进给速度vf=5000mm/min。图16所示为精加工基圆部位。

图16 精加工基圆部位

(10)铣基准槽 为了保证数控铣削毛坯和后序数控铣削高硬度合金基准统一,校平旋转轴,确定原点,槽深=(架子口外径-内径)/5(mm),深度范围5~10mm,校正长度≥100mm,槽宽20mm。

(11)钻基准点 因为后面工序采用神钢和徕斯焊接机器人焊接不锈钢和高硬合金材料,机器人需要用焊枪上的焊丝找正零件上的基准点,保证离线编程的程序原点与机器人的原点重合,所以使用D10mm中心钻,在基准槽正中钻孔,深度5mm。该方法焊机对丝速度快,准确性高,远远高于找边校正的方法。

(12)预钻安全销孔 为了后序钻安全销找正方便,钻削直径10mm、深度20mm,在该工序一起加工,这样做的好处是,可以避免以往数控加工再次划线后,再用摇臂钻床继续加工。铣基准槽和钻基准孔如图17所示。

图17 铣基准槽和钻基准孔

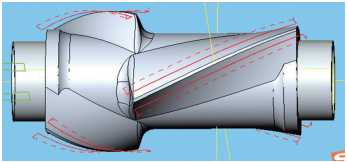

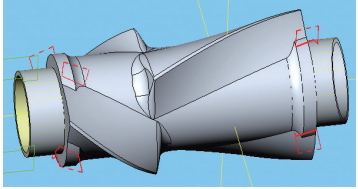

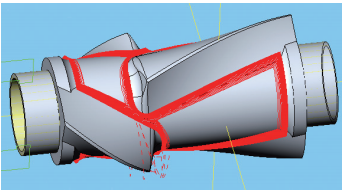

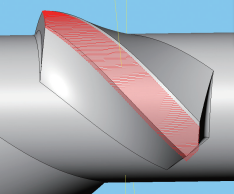

(13)精铣最大外圆 GN剪切型转子体使用UV曲面,保证UV面的流向分布合理,随着曲面流线加工,前倾角度2°,保持刀具侧刃加工,绕X轴,限制在四轴联动加工。图18所示为精铣GN剪切型转子体外圆。

图18 精铣GN剪切型转子体外圆

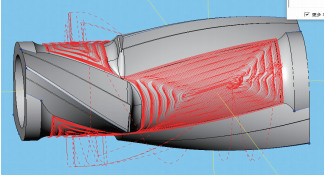

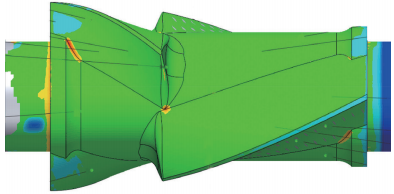

GE啮合型转子体因为面比较宽,所以使用行切更合适,运动轴较少,可以保证较高的进给速度。使用UV曲面,需要使用UG或者CAM内部功能做驱动面,保证UV方向是沿着X轴,刀具中心偏置50%直径,保持刀具侧刃加工,沿着X轴,限制在四轴联动加工。图19所示为精铣GE啮合型转子体外圆。

图19 精铣GE啮合型转子体外圆

06扫描验证

6.1 工件安装和扫描

因为工件较重,无法手动旋转,所以需制作工装,并将工件安置于旋转工装上,在加工零件轴向和圆周方向均匀贴上磁片,使用ZGScan扫描仪器对零件均匀扫描,在Geomagic Control上成像。

6.2 扫描及其要求

扫描后的模型与3D数字模型进行对比,最佳拟合,对比结果应该控制在±0.2mm。GK400N-4棱转子体如图20所示,其3D比较结果如图21所示,平均误差±0.2mm,其中绿色部分在公差范围以内。

图20 GK400N-4棱转子体

图21 GK400N-4棱转子体3D比较结果

07车铣复合加工装夹

7.1 工艺止口长度

因为龙门式双转台加工设备是双夹持,所以工艺止口长度设计为150mm比较合适。MAZAK E670H 4000U或者6000U等4m或者6m大型车铣复合类设备采用的是液压卡盘、中心架和顶尖结构,要考虑中心架左端面与产品的碰撞距离,不得干涉。顶尖处的距离应适当加长,4m设备为300mm,6m设备为400mm。

7.2 法兰盘夹具和找正

车铣复合装夹方式如图22所示。顶尖顶住,单动卡盘配法兰盘,顶尖方向架子口使用百分表校正,轴向圆跳动控制在0.1mm以内;用中置车刀,旋转45°,CNMG120404金属陶瓷车刀车削工艺止口,保证表面粗糙度值Ra<1.6μm,作为中心架架位。

图22 车铣复合装夹方式

08结束语

1)本工艺方案经过2年的不断优化,以及3年的不断加工验证,已十分完善。不仅加工质量好,无需样板和对辊工装检验,经3D扫描,公差控制在±0.2mm,而且加工效率非常高,成本比以前节约85%。GE啮合型转子体中最大的GE1000T转子体直径1m、长度1.3m,加工仅需24h;GN剪切型转子体中最大的GN400-4棱转子体加工仅需16h,适合密炼机转子体毛坯大批量高效生产,密炼机企业可以直接借鉴使用。

2)该工艺设计可以实现密炼机转子体全系列的加工,含GE啮合型、GN-4棱剪切型、GN-6棱剪切型及GN-ZZ2剪切型等类似结构转子体的加工,基本上满足密炼机转子体的加工需求,亦可在四轴加工中心和车铣复合设备上使用。

3)对于其他可能相关工序的考虑,以铣削代替车削外圆、基准槽和点的设计,如果焊接表层为高硬度合金,则考虑使用机械加工,该工艺设计可以有效衔接数控铣削合金工序,方便焊接机器人校准原点等。