定义孔加工的品质这个事情其实很难的,原因是........

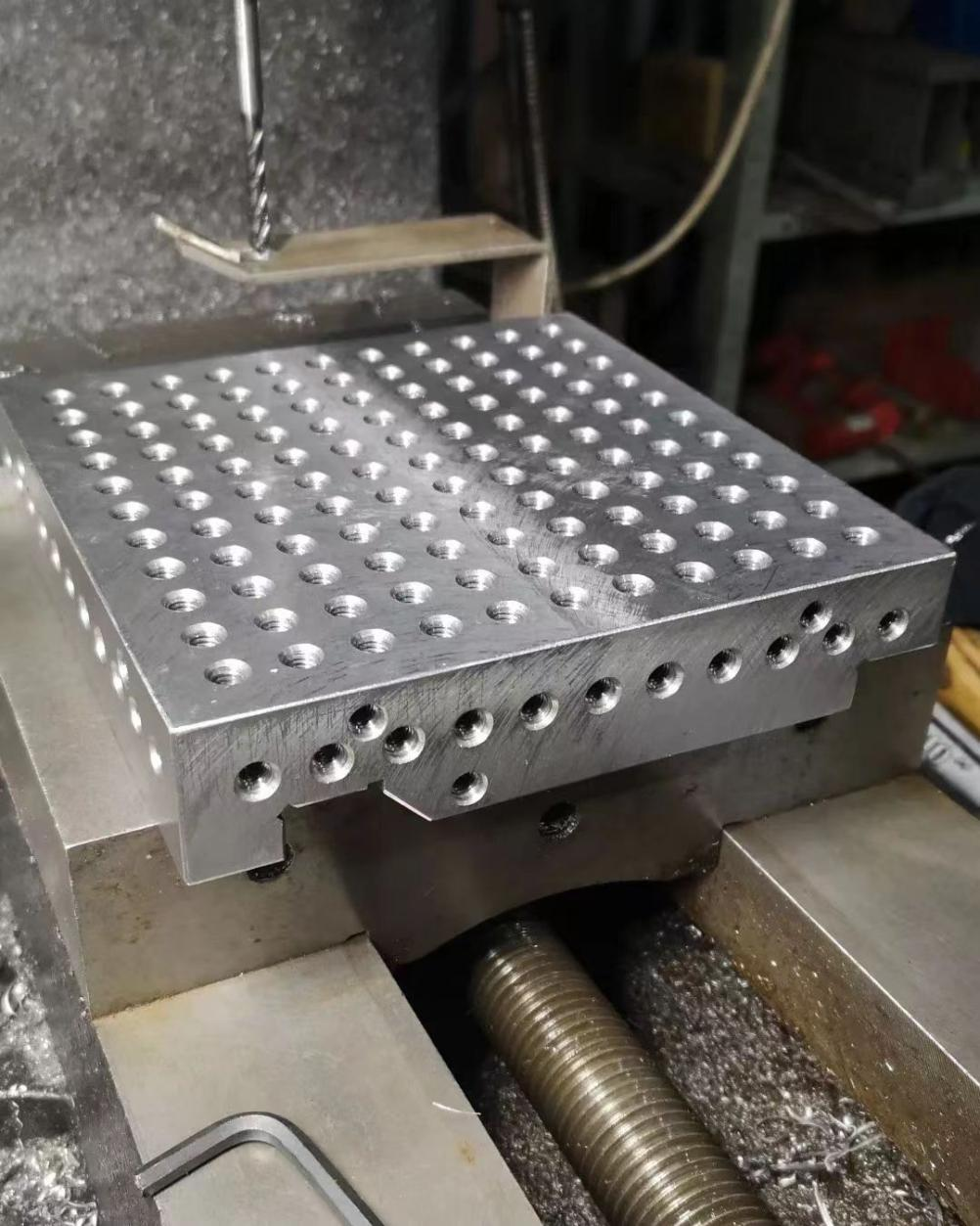

如果孔具有严格的公差或表面光洁度要求,则镗孔或铰孔等二次加工通常会完成该孔,加工到最后的加工尺寸。在这些情况下,钻头的主要价值可能是尽可能快地打出尽可能多的孔,用户能够看到的是定位是否精准。

但情况并非总是如此。在某些应用中,多花一点时间和精力可能有助于钻头在一次操作中达到质量标准。或者,可以确定钻孔的质量影响其接受高质量二次加工的能力。例如,如果以过高的速度钻孔,热量可能会使材料加工硬化,这会大大缩短丝锥的寿命,甚至使材料太硬而不能攻丝。

如果硬质合金钻头钻2个或200个孔,可能会有所不同;如果是200,质量重点可能主要是完成工作的速度(效率);如果这项工作只需要2个孔,那么在钻孔过程中多花一点时间和精力,或者使用专门设计的工具在一次操作中钻孔和铰孔,就可以在没有额外过程的情况下产生符合质量规格的孔。

可能这里面我会想到3个问题

1是否满足孔的公差。

2是否符合孔加工要求。

3同心度是否良好。

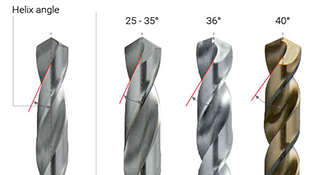

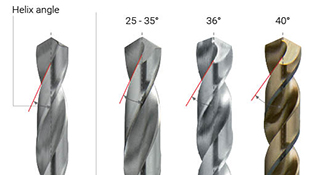

硬质合金钻头其实会应用在很多领域,但是很多技术也被大家忽视,螺旋角的设计也是很有讲究的,比如低螺旋角或直槽钻头非常适合铸铁和球墨铸铁等短切屑材料,比如20-30°的螺旋角度,有利于在各种坚硬材料中进行通用钻孔,因为该角度有助于排屑。

但是铝和铜倾向于高螺旋角,这种高螺旋角提供了一种预示效应,有助于排屑。为特定材料和应用选择具有正确特性的钻头将延长刀具寿命,从而获得良好的光洁度。

涂层也有很大的不同。通常情况下,比如某些品牌的钻头会选用复合涂层,可以全面发挥作用,该涂层包含钛和铬以及钛硅层。

硅使涂层具有很高的润滑性,所以切屑可以滑落,避免产生积屑瘤。避免产生积屑瘤是保持刀具具有良好的切削能力,避免在孔壁上留下痕迹的关键。

一些新的涂层结合更高的速度来去除材料,以产生具有良好光洁度的孔。这些涂层需要能够承受高速运动产生的热量。

1

把控钻头的细节

选用合适的棒材,孔质量从工艺设计就已经开始了。如果跳动量过大,就会牺牲孔的精度、光洁度和同心度。钻尖上合适的芯厚对于钻头在与加工材料接合时保持稳定是很重要的,以防止钻头过大和偏移,这种过大和偏移会导致孔过大或影响孔的直线度。

当质量要求包括了改善公差和光洁度的表面时,从钻头单韧带改为双韧带会有所帮助。

这些边缘通过在孔中提供四个接触点来稳定钻头,并提供抛光效果,以留下非常好的光洁度,双韧带还可以起到导向的作用,使钻头保持直线前进,尤其是在深孔中。它可以防止钻头变大和晃动,从而提供一个相对较圆的孔。

虽然双韧带钻头在短切屑材料中产生良好的表面,但当材料产生长切屑时,建议使用单韧带钻头。对于像铝或不锈钢这样的长切屑材料,单韧带钻头是首选的。使用双韧带不锈钢钻头会导致切屑进入钻头和材料的接触点之间。

控制跳动是孔质量的另一个关键。跳动太大会让被加工孔径变大,随着钻头速度的提高和旋转,它会导致钻头钻出越来越大的孔。

钻头过长会导致刚性太差,并产生振动。这些振动,特别是用小钻头很难看到的,会导致钻头断刀,并在内孔表面留下断刀。

2

切削液的管控

适当的冷却液管理,包括保持最佳的冷却剂浓度、过滤和压力,在钻孔应用中至关重要。

适当的冷却剂浓度增加了润滑性,同时带走了钻头切削刃的热量。过滤可以去除金属污染物和其他物质,从而提高钻孔性能,防止小直径钻头中的冷却液孔堵塞等问题。

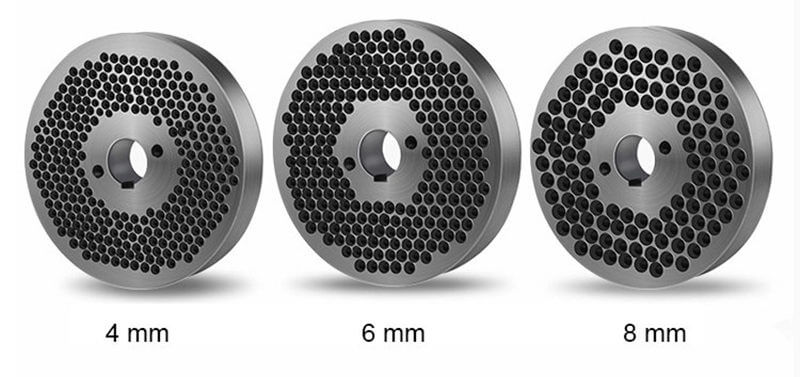

防止切屑进入钻头和被加工材料的壁之间对孔的质量至关重要。这些切屑的形状和颜色可以帮助操作者知道钻头打出的孔质量是好还是差。

钻头的排屑槽产生漂亮的圆锥形切屑是很重要的。两到三个卷曲或小辫子的切屑可能会在排屑槽中缠绕,并摩擦和划伤孔的两侧。这种摩擦会导致表面粗糙。

切屑的背面应该是银色的,闪闪发光。不像铣削时你想看到蓝色(本图片仅展示切屑颜色,本土并非钻孔切屑),因为这意味着热量进入切屑,蓝色代表着你的孔加工意味着在切削刃产生大量的热量。这种热量会让刀刃磨损得更快。

很多时候衡量一个刀具的品质如何,稳定性是一个核心指标,这也是大厂和小厂的区别,所以建议工厂的企业主不要被一时的低价的冲昏头脑,毕竟大家投入的时间成本还是很高的,尽可能去找专业的制造商最合适。