1

拉刀的定义

拉刀是一种高生产效率,高精度的多齿刀具。拉削时,拉刀做等速直线运动,是主运动。由于拉刀的后一个(或一组)刀齿高出前一个(或一组)刀齿,所以能够依次从工件上切下金属层,从而获得所需的表面。拉削时,由刀齿的齿升量代替了进给运动,因此拉削加工中没有进给运动。拉刀的种类很多,一般分为内拉刀和外拉刀两大类。

2

拉刀的分类

加工表面不同

内拉刀用于加工各种形状的内表面,其拉刀名称一般都是由被加工孔的形状来确定,如圆孔拉刀,四/六方拉刀,键槽位拉刀以及花键拉刀等。内拉刀还可以加工螺旋内花键,内齿轮。内拉刀可加工的孔径通常为10-120mm,在特殊情况下可加工到5-400mm,拉削的槽宽一般为3-100mm,孔的长度一般不超过直径的3倍,特殊情况下可达到2m。常见的有圆孔拉刀,花键拉刀,方孔拉刀和键槽拉刀等。

外拉刀用于加工各种形状的外表面,如平面,成型面,槽纹,汽轮机中的复杂槽和榫槽和榫头,以代替这些零件的铣,刨,磨等加工,特别适合用于汽车,摩托车,拖拉机等大批量生产中的某些零件表面。在生产中,内拉刀比外拉刀应用普遍。

受力方向不同

可分为 拉刀和推刀。前者受拉力,后者受压力,考虑压杆稳定性,推刀长径比应小于12。

拉刀结构不同

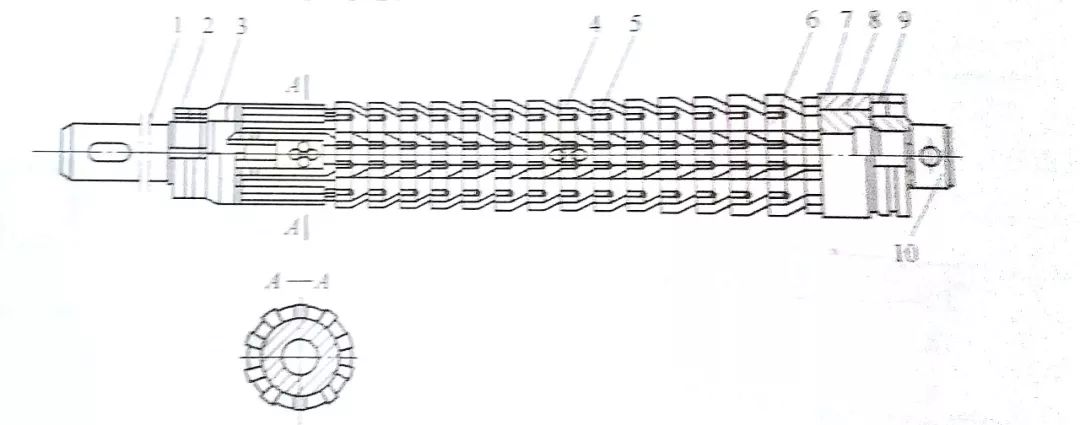

可分为组合式和整体式及装配式。

1 组合式拉刀:采用组合式拉刀,不仅可以节省刀具材料,而且可以简化拉刀的制造,并且当拉刀的刀齿磨损或损坏后能方便地进行调整或更换。组合式花键拉刀下图。

1 刀体 2/9 圆螺母 3 压环 4 压块 5/7 螺钉

6 刀片 8 挡环 10尾部

2 整体式拉刀:整体式主要用中小型尺寸的高速钢整体拉刀。

3 装配式拉刀: 装配式多用于尺寸和硬质合金组合拉刀。

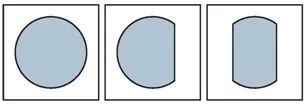

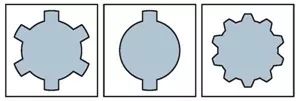

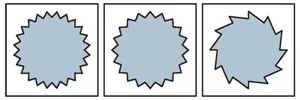

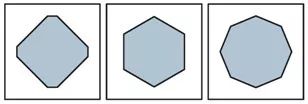

拉刀可以用来加工各种截面形状的通孔,直线或则曲线的外表面。下面为大家展示拉削加工的经典工件截面形状。

圆拉刀

花键拉刀

细齿拉刀

多边形拉刀

特殊形状拉刀1

特殊形状拉刀2

3

拉刀的特点

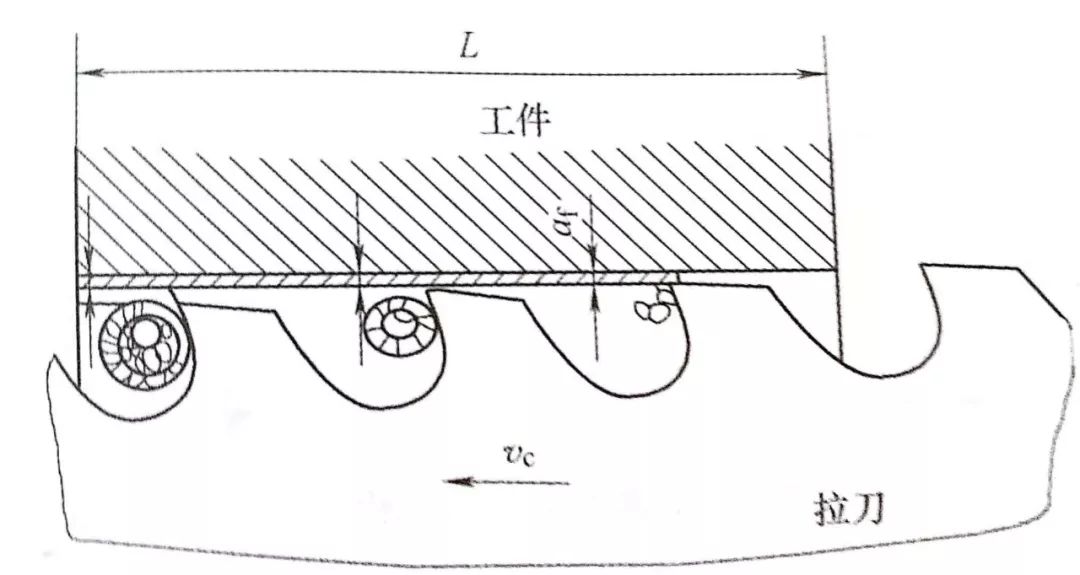

拉削过程是用拉刀进行的,它是靠拉刀的后一个(或一组)刀齿高于前一个(或一组)刀齿,一层一层地切除余量,以获得所需要的加工表面。拉削时拉刀做等速直线运动,由于拉刀的后一个(或一组)刀齿高出前一个(或一组)刀齿,从而能够一层层地从工件上切下多余的金属。

由于拉削速度较低,切削厚度很小,可以获得较高的精度和较好的表面质量。拉削加工与其他加工方法相比较,具有以下特点:

1 拉床结构简单:拉削通常只有一个主运动(拉刀直线运动),进给运动由拉刀刀齿的齿升量来完成。因此拉床结构简单,操作方便。

2 加工精度与表面质量高:一般拉床采用液压系统,传动平稳;拉削速度较低,一般为0.04-0.2m/s(2.5-12m/min),不易产生积屑瘤,切削厚度很小,一般精切齿的切削厚度为0.005-0.015mm,因为加工精度可达IT7,表面粗超度值Ra0.8-2.5μm。

3 生产效率高:由于拉刀是多齿刀具,使得同时参与工作的刀齿多,切削刃总长度大,一次行程能完成粗,半精及精加工,因此产生效率很高。

4 拉刀使用寿命长:由于切削速度较低,拉削磨损慢,因此拉刀耐用度较高,同时,拉刀刀齿磨顿后,还可重磨几次,有较长的使用寿命。

由于拉刀的结构比一般的刀具复杂,制造成本高,因此一般多用于大量或成批生产。但是,对于某些精度要求较高并且形状特殊的除外。

4

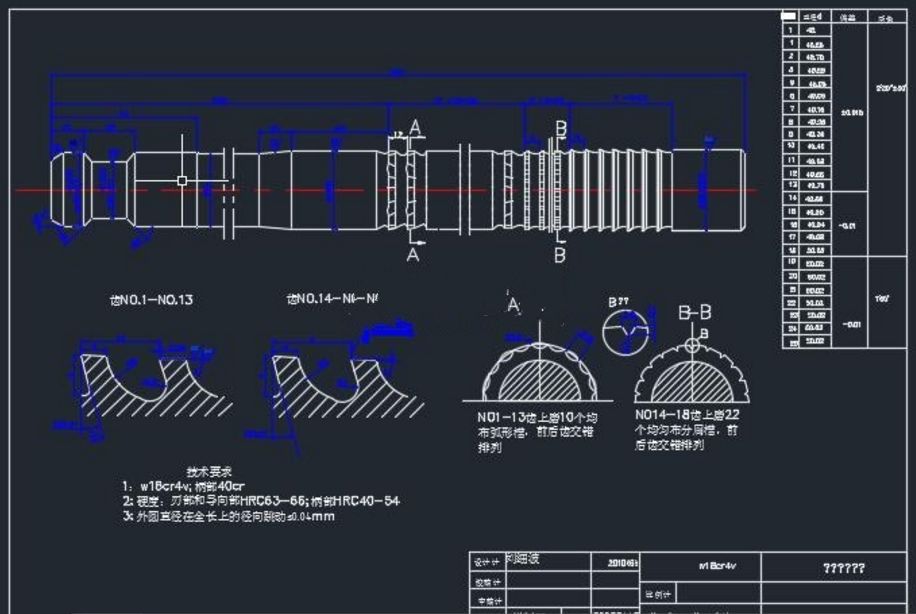

拉刀的结构

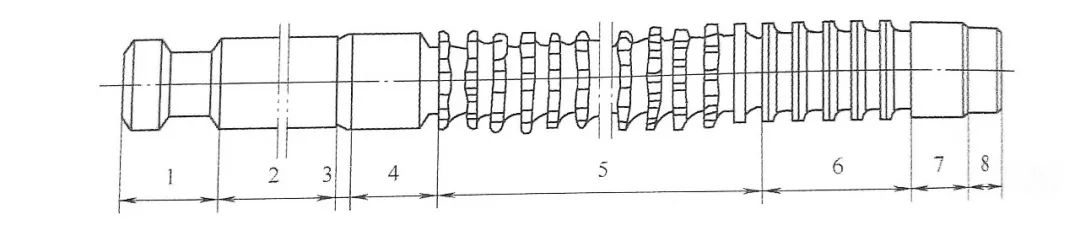

圆孔拉刀的结构如图所示:

1 头部 2 颈部 3过渡锥部分 4 前导部分

5 切削部分 6校准部分 7 后导部分 8尾部

1 头部-与机床连接,传递运动和拉力。

2 颈部-头部和过度锥连接部分,也是打标记得地方。

3 过渡锥部分-起导向作用,使拉刀容易进入工件的预制孔。

4 前导部分-引导拉刀平稳地,不发生歪斜地过渡到切削部分。

5 切削部分-担任全部加工余量的切除工作。它由初切齿,过渡齿和精切齿组成。

6 校准部分-最后几个无齿升量和分屑槽的刀齿起修光,校准作用,以提高孔的加工精度和表面质量,并可作为精切齿的后背齿。

7 后导部分-用来保持拉刀最后几个刀齿的正确位置,防止拉刀在即将离开工件时,因工件下垂而损坏已加工表面质量及刀齿。

8 尾部-当拉刀长而重时,可以用托架支托位刀的尾部,防止拉刀因自重而下垂,一般重量较轻的拉刀则不需要尾部。

5

拉刀的案例分享

01内孔拉刀

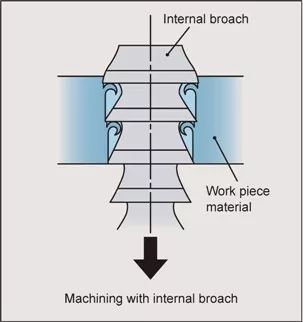

内拉刀能够有效地、高精度地构成工件内表面的特定形状。

通常,内拉刀插入加工前在工件上形成的导向孔中。

通过选择最佳的切削刃形状和切削方法(如圆孔、方孔、多边形孔以及各种花键孔和锥形孔),可以形成各种类型的孔。

内孔拉刀案例

02表面拉刀

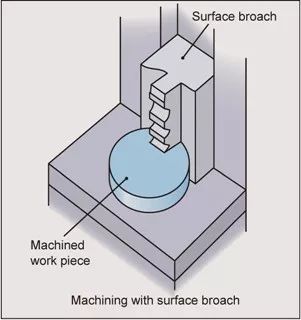

表面拉刀可高效、高精度地构成工件外表面的特定形状。

粗加工和精加工可以同时进行,这意味着生产率明显高于铣削、精加工和磨削。

它可加工多种形状(如平面、轮廓面、各种凹凸面、齿轮、涡轮叶片根部、涡轮盘槽),其轮廓既可以是键槽的简单形状,也可以是杉木形状的复杂形状。

面拉刀案例