去毛刺方法分类

Ways

一般情况下, 可将去除毛刺的方法分为四大类:

1.粗级(硬接触):属于这一类的有切削、磨削、锉刀及刮刀加工等。

2. 普通级(柔软接触):属于这一类的有砂带磨、研磨、弹性砂轮磨削及抛光等。

3. 精密级(柔性接触):属于这一类的有冲洗加工、电化学加工、电解磨削及滚动加工等。

4. 超精密级(精密接触):属于这一类的有磨粒流去毛刺、磁力研磨去毛刺、电解去毛刺、热能去毛刺以及密镭强力超声波去毛刺等, 这类去毛刺方法可获得足够的零件加工精度。

1

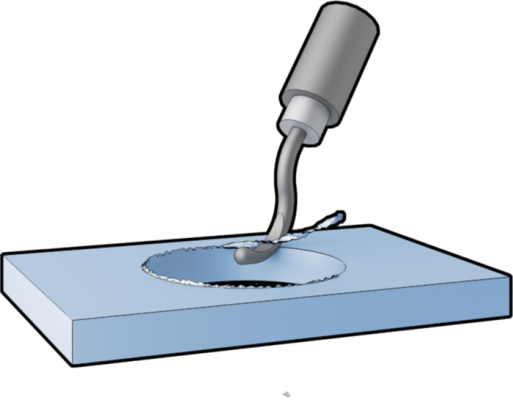

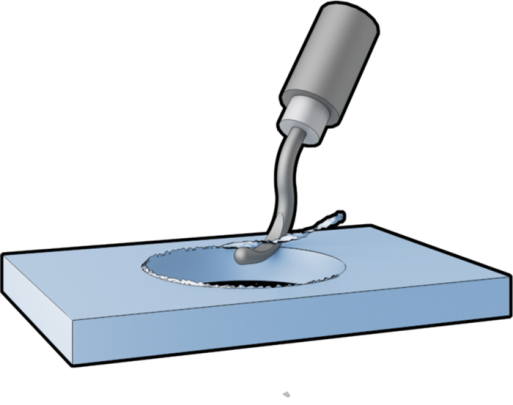

手工去毛刺

手工去毛刺是使用最早的去毛刺方法,利用机械工具对出现毛刺的地方进行修磨,劳动强度大,费工费时,同时去毛刺的质量很难保证。遇到形状复杂的零部件,手工去毛刺是很难得到要求。

2

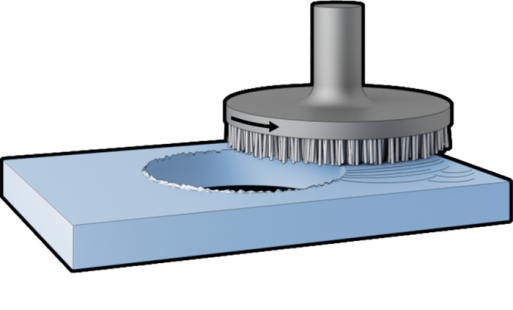

毛刷去毛刺

当毛刷经过零件表面时,众多的刷丝可任意弯曲,自然贴合到工件轮廓上,进入沟槽孔等一般工具难以进入的地方,将毛刺去掉 。毛刷经过零件时对加工面的作用力不足以产生切削,仅对加工面起到抛光作用,不会影响零件加工尺寸。

3

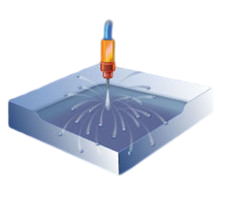

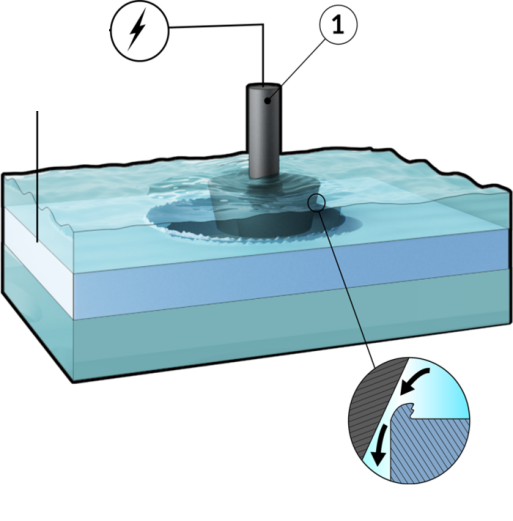

高压水去毛刺

高压水去毛刺是现在应用最为广泛的去毛刺方法之一。原理非常简单,就是通过高压泵产生高压水喷淋到工件易产生毛刺的地方,水通过高压作用,产生较大的冲击力,从而将毛刺打掉,同时在喷淋过程中起到清洗工件的作用,可谓一举多得。而且高压水去毛刺使用的是自来水和少量的清洗剂,不会造成环境污染。

4

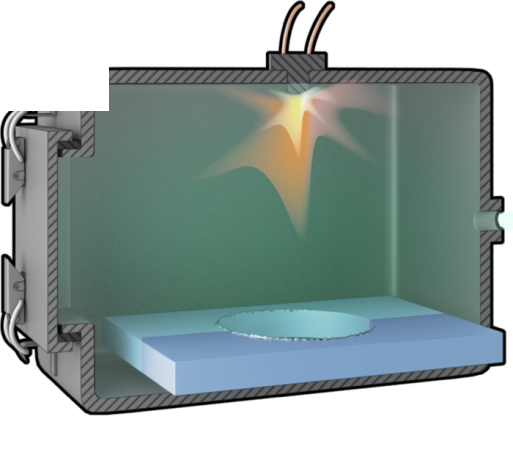

热能去毛刺

热能去毛刺原理是将工件密封在燃烧室内,将燃烧室内充入加压的可燃气体和氧气,由2万V的火花塞点燃,点火产生的瞬时热浪可使温度急剧上升到约3315°C,燃烧冲击波的速度能够达到8倍音速,将需要去除的毛刺温度升高到自燃温度以上,在氧气的作用下使其燃烧。燃烧过程持续到工件主体部分时,由于工件热容量大于毛刺的热容量,当热量被迅速吸收,温度急剧下降,从而火焰熄灭。对于铝合金材料,热能去毛刺应用较为广泛。

5

电化学去毛刺

电化学去毛刺原理是将工件固定在装有电解液的容器中,将电板伸入出现毛刺的地方,工件作为阳极,电板为阴极,通电后,在电流的作用下将工件毛刺去掉。但电解液基本都呈酸性,而工件材质为铝合金材料,放入电解液中会发生化学反应,损伤工件。

6

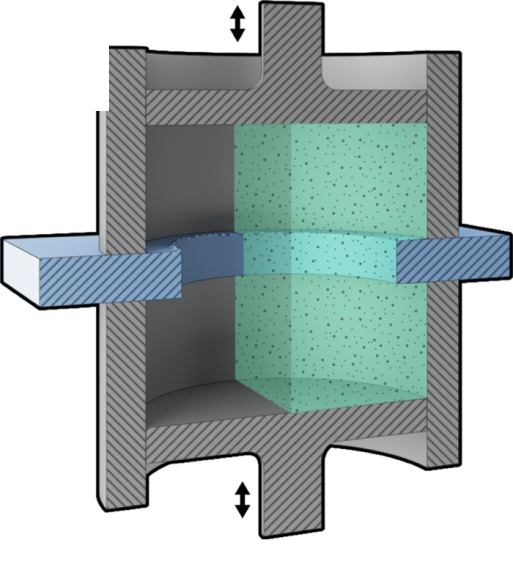

磨粒流去毛刺

是由一种具有粘弹性、柔软性和切割性的半固态载体和一定量磨砂搅而形成。不同载体的粘度、磨砂种类、磨粒大小,可以产生不同的效果。磨料依加工物的形状、材质、加工目的有各种不同的规格。规格是依载体的粘弹度、砂粒、材质、粒度的组合来做调合。一般是在铸铁、铝、铁加入常碳化硅做为标准的磨磨粒流去毛刺机料。如用于超硬或陶瓷则使用钻石磨料。高粘度磨料可用于对零件的壁面和大通道进行均匀研磨;低粘度磨料用于对零部件边角倒圆和小通道进行研磨磨粒流,磨料的流动性和砂粒的切削能力,使磨粒流成为一把游动的去毛刺工具。

7

超声波去毛刺

超声波去毛刺是一种利用超声能量进行去毛刺的加工技术,该方法所用设备是由超声波发生器、换能器、变幅杆和超硬磨料工具所组成。超声波发生器通电后,将50HZ的交流电转化为超声频的电振荡,换能器将超声频的电振荡转化为超声频的机械振动,由于该机械振动的振幅较小,仅有4μm左右,不能直接用于机械加工,而要通过变幅杆将该振幅放大,并将振动传给振动传递杆,并带动其上的超硬磨料产生纵向振动,实现了在超硬磨料上附加超声振动。由于节点(理论上为一条圆周线) 处振幅为零,通过节点可将整个振动系统固定在其外壳上。

这种加工方法主要应用于复杂模具型腔表面、深孔表面等其他去除毛刺方法较难实现的部位。在采用超硬磨料(金刚石或立方氮化硼等)的工具系统上施加超声频的机械振动(振幅为15μm,振动频率为20kHz),利用超声振动能量可将毛刺高效率地去除。对于高强度、复杂型腔零件材料的毛刺,采用微粉级超硬磨料去除毛刺的效率可达到100%。