今天咱们聊一聊硬齿面刮削工艺相关的内容。硬齿面齿轮主要运用于车辆、船舶、工程机械等领域的动力输出变速装置中。

硬齿面刮削技术是使用硬质合金刀具,包括滚刀和插齿刀,来对硬齿面齿轮进行精加工和齿轮磨前半精加工的工艺技术,齿面硬度可达到45-64HRC,而加工精度可达5~7级,齿轮表面粗糙度为ra(0.63-1.25)μm,可部分替代磨齿和剃齿进行修形,以消除淬火(热处理)造成的变形。

硬刮削的加工效率是锥面砂轮磨齿机的5~6倍,而生产成本远低于磨齿,同时加工后齿面晶粒细化组织优于磨齿和剃齿。该技术对企业降低成本、提高生产效率和产品品质有着积极的意义。

硬齿面齿轮精加工的主要方法有哪些?

现渗氮或渗碳淬火后的硬齿面齿轮一般工艺流程为:

锻造→正火→粗车→粗滚(粗插)→剃→渗碳淬火→珩齿

锻造→正火→粗车→粗滚(粗插)→渗碳淬火→修磨基准→磨齿

目前采用上面的加工工艺过程,虽磨齿精度较高(可达到3级),但磨齿设备的价格较高,一般企业很少使用。同时磨齿存在散热较差的问题,易造成齿面局部“烧伤”而形成缺陷;而剃齿效率较低,提高切削速度虽会提升剃齿精度和加工效率,但刀具易磨损降低寿命(刀具制造成本较高),甚至还会引起机床顶尖的烧损等问题。

滚齿加工是刀齿断续展成运动切削的切齿方法,所以其生产效率(是各种机械加工制齿效率最高和最广的制齿设备之一)、渐开线齿形精度较高且稳定。由于滚齿机床的设计刚度较高,一般用于去除齿形大余量加工(开齿),未精加工减少加工余量,适合提高进刀量达到提高效率的目的(钢件粗滚2~3.5mm/r、精滚0.8~1.2mm/r)。

一般滚齿机床的滚齿加工精度为标准GB/T7~8级,高速钢滚刀滚齿切削速度为100~200m/min,被 加 工 齿 面 硬 度 为300~400 HBW。随着国内精密、高精密滚齿机床的运用,高效率、高精度滚齿的运用工艺研究逐步替代部分磨齿和剃齿工 序,高精密滚齿机床的得以推广应用,滚后的齿轮精度也提升不少,一些中小模数的齿轮滚后可以稳定到5级精度。

刮削滚齿加工的特性

刮削滚齿加工是一种针对小中模数的硬齿面精加工的滚切方法,其前角采用负前角或零度前角,而对大模数的齿轮,需要采用较大的负前角。其切削原理是通过微量的挤压切削对变形后的齿形进行修整达到提高精度的目的,同时通过微量切削后的刀具刃部挤压,可达到细化齿表面晶粒、提高齿面强度、使齿表产生压应力降低裂纹产生和提高齿面耐磨性等作用。其加工效率比锥面砂轮磨齿机高5~6倍,具备磨齿和剃齿不可替代的明显优势。

刮削滚齿技术主要适用于半精加工或精加工的齿轮,被加工齿轮齿面的硬度可达45~64HRC。而采用高速钢滚齿,切削速度较低且特易磨损,磨损后换刀困难(重新对刀困难),极易造成齿坯报废,所以刮削滚齿的刀具高硬度、高耐磨性是重要特性指标。

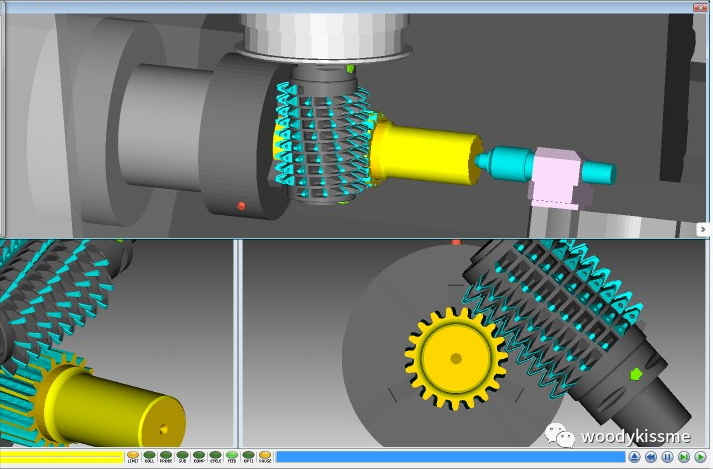

从设备而言,一般普通滚齿机床的加工精度为7~8级,而精密、高精密滚齿机床的滚齿精度可达5~6级,所以通过刮削滚齿所选设备一般为精密、高精密滚齿机床。对应刮削滚刀的精度选取一般为A级、AA级和AAA级。A级为一般精加工(7级)或高精度齿轮的半精加工,AA、AAA级为高精度齿轮的精加工(5~6级),齿 面 粗 糙 度 为Ra(0.63~1.25)μm。刀具的精度越高产品齿形精度高,而设备精度高则产品的周节误差、齿向误差、基节偏差会很低。

刮削滚齿的工艺优化研究

刮削滚齿的适用范围和加工刀具的特性:

齿轮材料分为渗氮齿轮合金钢(如18CrNiWA)、渗碳齿轮合金钢(如20Cr2Ni4)、常用调质和淬火齿轮钢(如40Cr)、铸铁等。由于铸铁和其他材料较难形成齿面硬化,一般只对前3种材质齿轮淬硬后采用刮削滚齿。刮削滚齿的刀具除了具备硬度和耐磨性要求较高外,刀齿形状也有特殊要求。刮削滚齿的顶刃具有很大的负前角,对切削过程很不利,为防止顶刃产生显著的磨损和刃崩而尽量取“小”。

淬火后应只刮削齿面有效段的渐开线而不加工齿根底,所以对热处理前的刮前滚齿,应按不同齿轮参数设计带预挖根的专用刮前滚刀。同时为减轻淬火后齿轮齿根应力集中问题,刮前滚刀的齿顶可设计成圆头形,使得切出的齿槽略深于齿轮标准齿高,且槽底两侧有适量的圆滑过渡的沉割。

刮前滚齿的留余量原则上应根据齿轮的模数、齿数、材料和热处理变形的大小来确定,但不能一概而论,因为每个企业的设备能力、控制变形手段等不同,制定余量时应以经验和标准余量作参考,经过验证后再确定固化工艺参数。

齿轮热处理方法

查阅相关资料介绍:齿轮的刮削加工与其热处理的质量密切相关,过大的变形量会使切削时间变长,并可能造成表层晶界的屈服强度降低,和表层抗破坏能力的降低,因此我们采用整体高频淬火,可得到理想的刮削粗糙度,并严格控制碳化物级别,碳化物的级别应保持在5 级以下,过高会使齿面脆性增加! 温度控制在850~870℃,采用等温淬火方法,选用等温分级淬火油作为淬火介质。等温分级淬火油具有淬硬和淬透能力,可使淬火硬度均匀,在较低的淬火温度时可获得较高的淬火硬度,并能有效控制零件的变形,使变形程度呈规律性,对刮削的质量及效率的提高奠定了良好基础。

刮削滚齿加工刀具材料优化

现刮削滚齿刀具一般采用整体硬质合金和焊接式硬质合金的结构形式。整体硬质合金滚刀的性价比最高(加工齿面硬度为45~64HRC),使用硬质合金半精滚或刮削精滚淬火后的硬齿面齿轮,可减少磨齿余量甚至部分代替磨齿,如大批量生产,采用整体硬质合金滚刀的总费用远低于磨齿。如中批量或小批量生产,可采用焊接式刮削滚刀更为经济。这里需要注意的是,硬质合金材料本身也有不同的系列,针对不同的切削状态和硬度应选用与之对应的合金牌号,才能发挥出更优的效果。

刮削滚齿加工刀具的结构特点

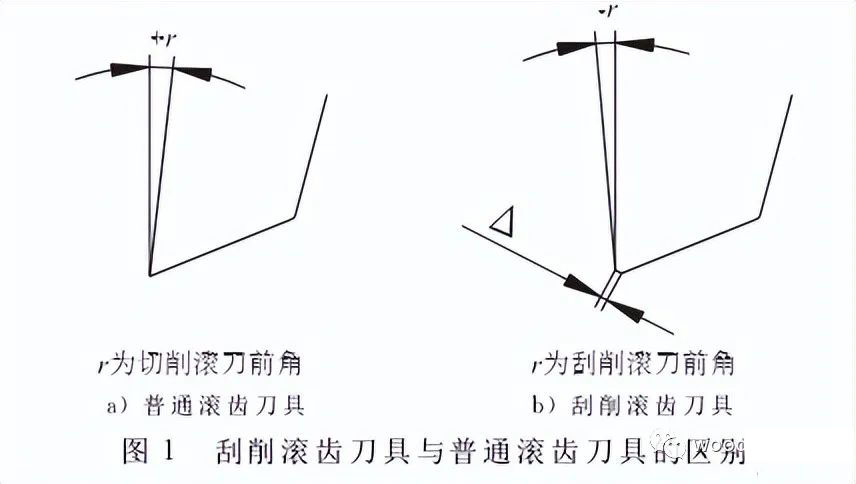

刮削滚齿刀具与普通滚齿刀具的区别如下图所示:普通滚齿刀具为零前角或正前角,而刮削滚齿刀具前角采用零度或角度较大的负前角,并有磨钝“宽带刃”Δ。经过对比验证,半精滚加工的磨钝标准可采用0.2~0.3mm,精滚加工的磨钝标准可采用0.1~0.2mm。

滚刀刃磨后,刮削滚刀的顶刃一般具有很大的负前角,切削过程非常不利,同时会产生振动。硬质合金刮削滚刀会产生磨损和崩刃,应对刃口进行强化处理,常用的刃口强化方法有如下2种。

1)用细粒度碳化硅油石沿刀齿侧刃轻微而均匀地研磨1~2次,即可形成0.01~0.03mm的倒棱,研磨后刃口应具有一定的钝圆形状。

2)用金刚石油石沿刀齿侧刃研磨1~2次,可获得比较平直的刃口。硬质合金滚刀应在高刚度的滚刀刃磨机床上利用金刚石砂轮进行刃磨。

以上为较为原始粗暴的处理方式,目前大多采用喷砂工艺进行处理。

与刮削滚刀配套的刮削前滚刀的齿形一般采用带凸角的形式。

刮削滚齿加工的设备选取

刮削滚齿主要是针对硬齿面(45~64HRC)的加工,滚刀刀齿所承受的冲击力较大,易产生较大的振动而影响齿形精度和齿面粗糙度,同时刮削滚齿是齿轮精度最后成形的保障,机床的精度会影响齿轮的周节累积误差、节圆跳动、公法线检测变化量等参数。所以刮削滚齿的设备选取应保证如下几项基本要求。

1)机床整体刚度高。在刮削滚切中硬齿面齿轮时,滚刀刀齿所承受的冲击力较大,要求机床具有足够的抗振能力和吸振能力。

2)机床传动链的间隙要小。传动链的间隙过大就会造成各关联运动误差加大,影响齿轮精加工的精度等级,一般工作台的分度蜗轮副间隙应控制在0.015~0.025mm。

3)机床采用滚珠丝杠。轴向进给系统最好采用滚珠丝杠,其间隙应调整到最小。

4)机床应在恒温间使用。刮削滚齿所使用设备为精密、高精密滚齿 机,各传动 链 间隙应调整到最小,如果温度过高或过低,金属受热胀冷缩的影响会造成精密、高精密设备的损害。同时,对高精度齿轮加工的尺寸控制有益。

刮削滚齿加工的切削液选取滚齿时,为提高滚刀耐用度和冷却效果,降低齿面的表面粗糙度,刮削滚齿的刀具进行了前角的修钝,其后刀面刃与产品接触表面是挤压作用,金属间具有亲合作用,易造成粘结拉伤齿面降低表面粗糙度。对于试切滚齿的,应向切削区直接浇注切削液,而干切式需要调整好出风压力和吹气的角度。

防止崩刃措施

滚齿是一种用有限刃断续包络齿面的切齿方法,因此,齿面粗糙度、棱度及切削振动等限制了滚齿的加工质量,对于硬齿面刮削来说,由于断续切削及切削振动等又产生了刀具崩刃,为消减振动、降低齿面粗糙度、减少刀具崩刃率,有些厂家使用专为硬齿面刮削设计的消振器,该消振器装于滚刀刀杆上,作为刀杆的一部分。据说,此种装置能有效减少硬质合金刮刀的崩刃率,并对齿面粗糙度有所改善,减少对强力高刚度滚齿机的需求,节约设备投资,又可在一定程度上代替昂贵的磨齿,这点对于大直径硬齿轮尤显重要。

结语

硬齿面刮削工艺具有优越性,现已成为一种应用广泛的硬齿面刮削加工方法,在一定程度上减轻了磨齿的压力。由于有刚性更好的机床和优质的硬质合金刀具材料并加以涂层处理,使淬硬滚切成为一种行之有效的加工方法。从工厂的实际应用结果表明,硬齿面刮削加工工艺具有广阔的应用。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。