1

铣削加工方法

1)铣削基本加工

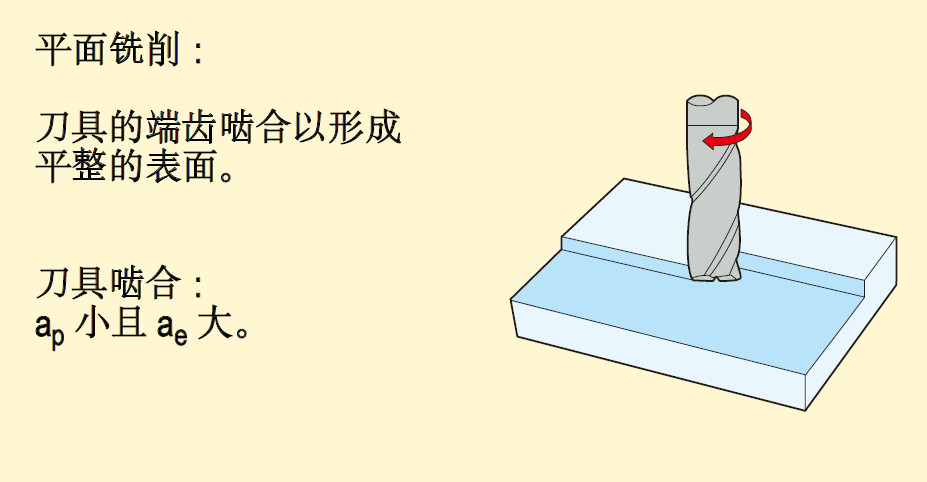

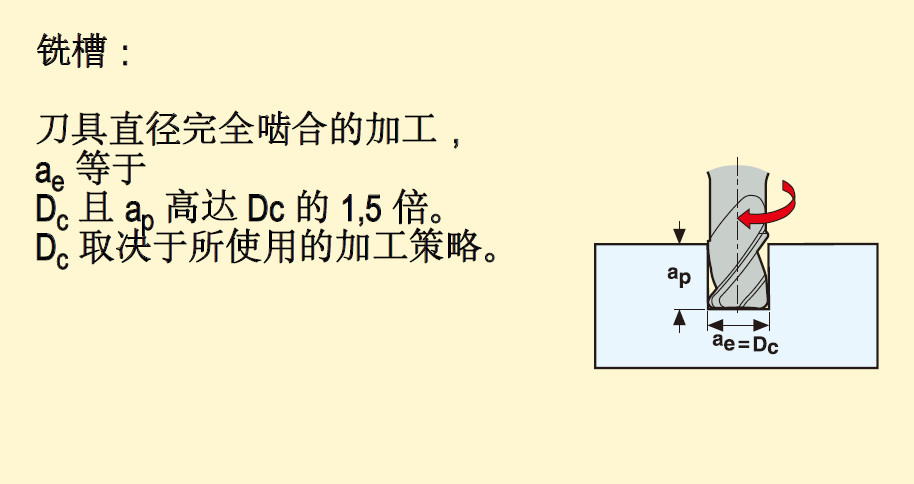

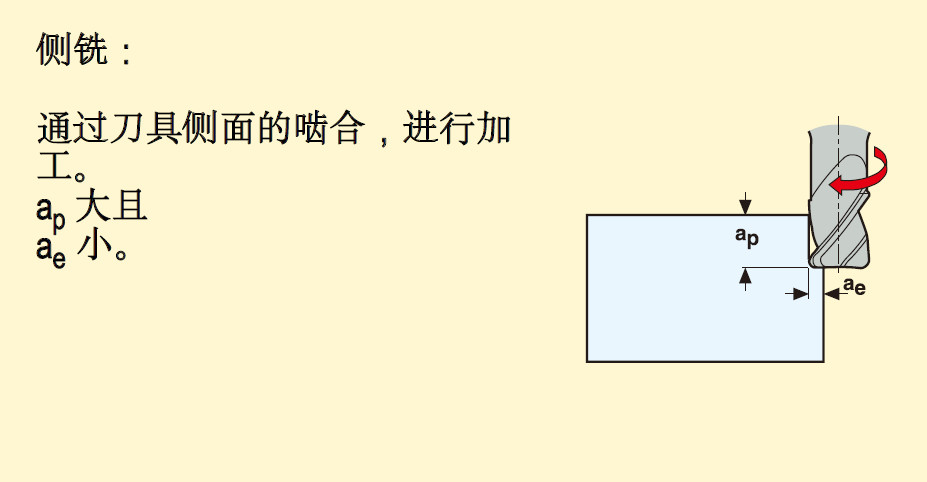

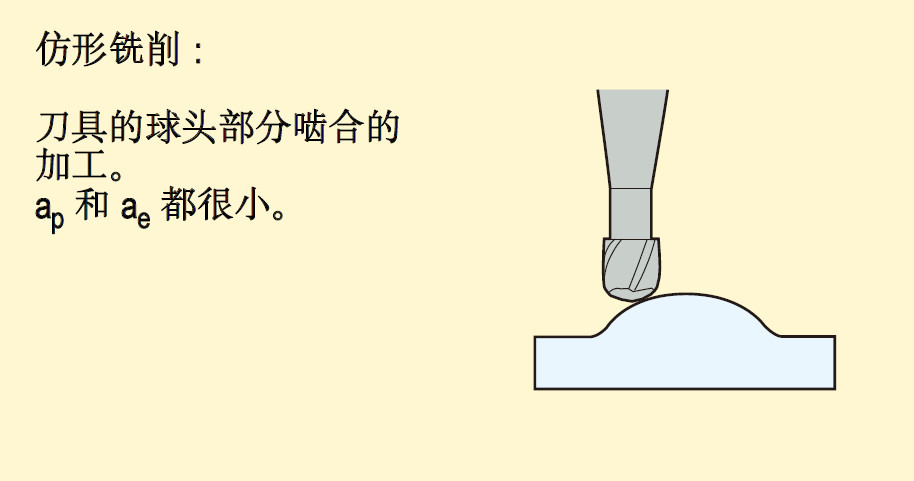

包括:平面铣削、铣槽、侧铣、仿形铣削。

2)先进铣削加工

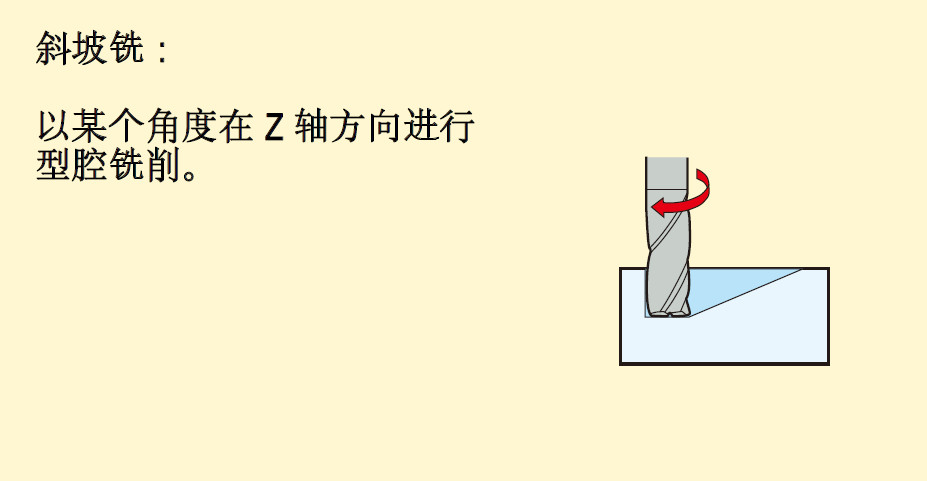

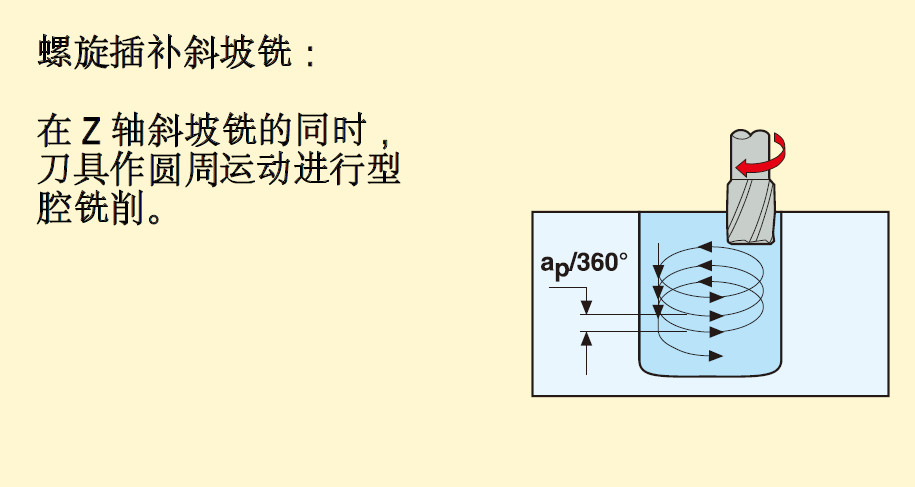

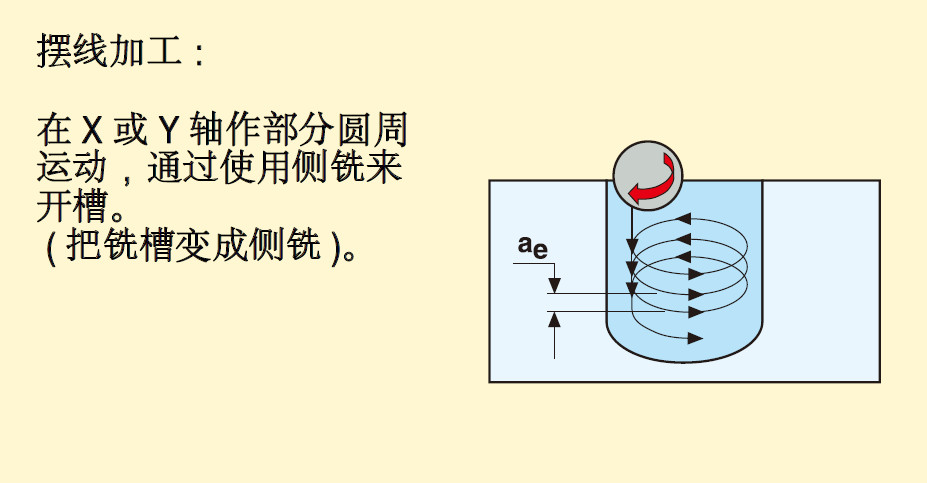

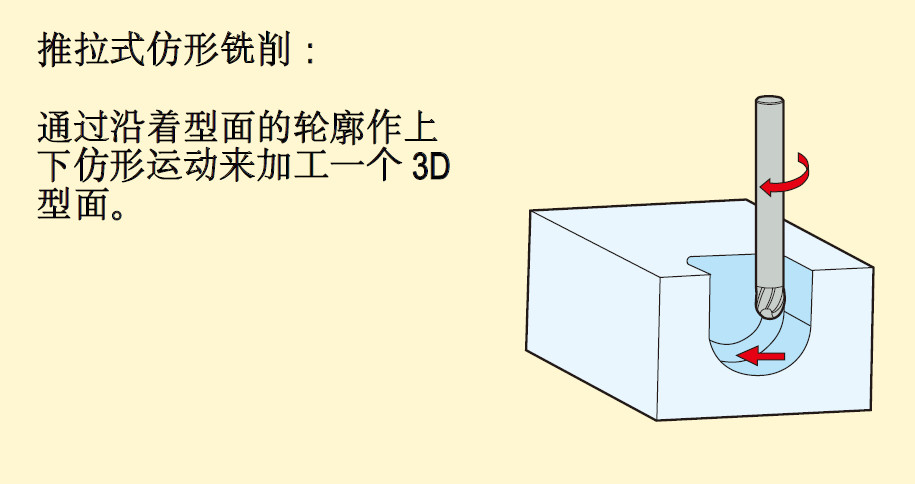

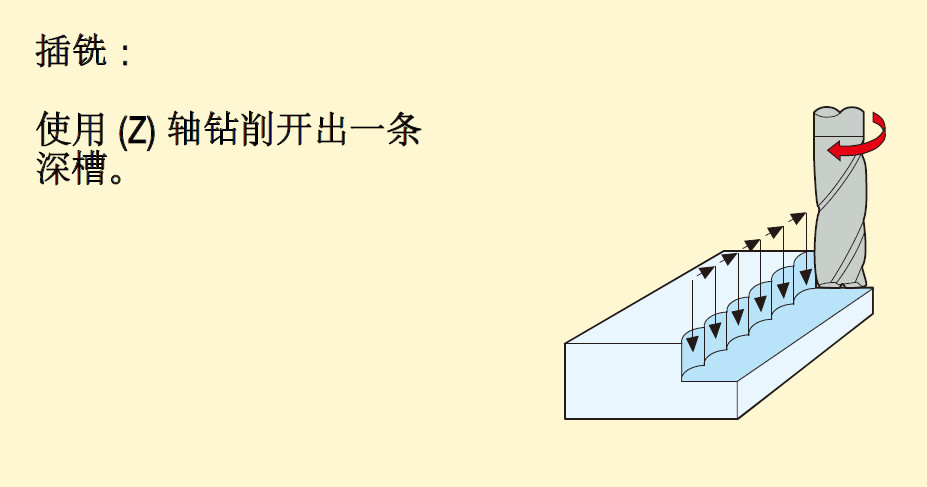

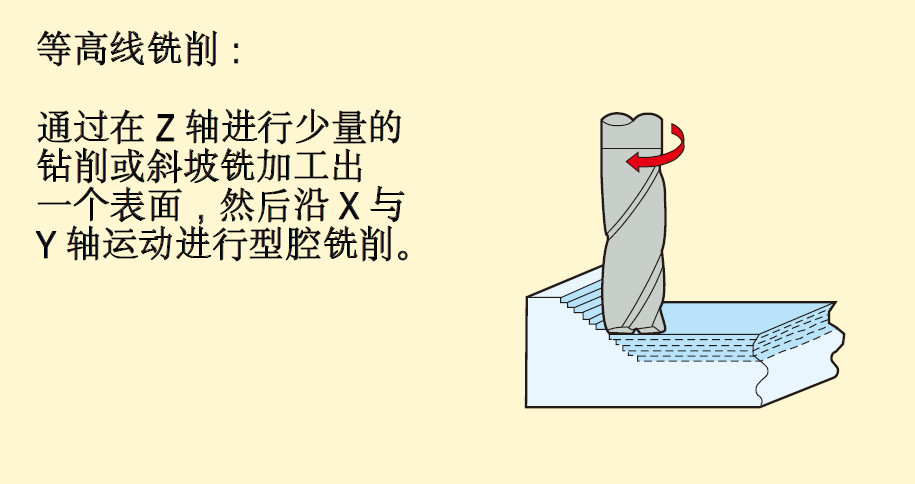

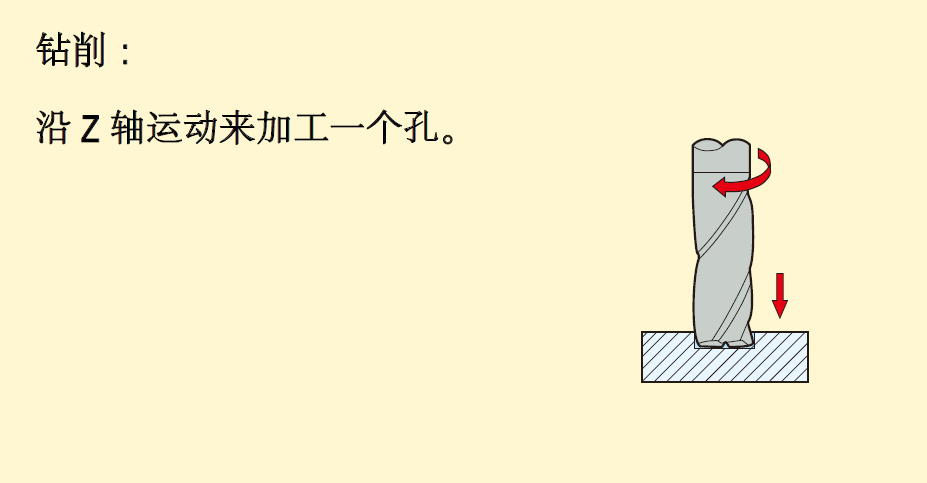

包括:斜坡铣、螺纹插补、摆线铣削、推拉式仿形铣削、插铣、等高线铣削、钻削。

2

铣削加工策略的定义

(1)普通加工

是普通用途的加工策略。切削宽度与切削深度比率可以各不相同,取决于工序的类型。

1)刀具特性:刀具拥有相对较长的切削刃和较小的芯部直径,在精度上没有很高要求。

2)机床要求:无特别要求。

3)应用领域:具有基本的 CNC 技术,高难度的先进加工方法不可行;金属切除率只能达到一般的水平;应用领域通常包括小批量规模以及宽范围的材料。

(2)高速加工

是结合使用小的径向切削深度、高的切削速度与进给速度的加工策略;根据采用的方法、可达到很高的材料切除率和较低的Ra值。这个策略的典型特征是切削力低、传递到刀具和工件上的热量少、毛刺的形成减少和工件的尺寸精度高;在高速加工下,使用比普通加工更快的切削速度,可以达到高金属切除率与好的表面粗糙度。

1)刀具特性:稳定(芯部直径较大和切削长度较短),清晰且成形良好的容屑空间,有利于良好的排屑,镀层。

2)机床要求:高速的 CNC 控制、高转速、工作台进给速度快。

3)应用领域:模具工业的淬硬钢 (48-62 HRC) 进行半精加工与精加工,交货时间短。当使用正确刀具与先进的加工方法时,这项技术也可以应用在许多其他材料上。

(3)高性能加工

是一种能够达到非常高的金属切除率的加工策略。这种策略的典型特征在于切削宽度是Dc的1倍,且切削深度是Dc的1~1.5倍,取决于工件材料;在高性能加工下,使用比普通加工切屑负载高得多的加工方式,能够达到极高的金属切除率。

1)刀具特性:刀具排屑槽上专门开发的容屑结构,刀尖用 45°,小平面或刀尖圆弧进行保护,特别光滑的容屑空间,镀层,带或不带侧固柄。

2)机床要求:高稳定性、高功率要求、高刚性的夹紧系统。

3)应用领域:在大批量生产加工中,生产效率是关键的指标,或是要求高金属切除率的单件产品加工。

(4)高进给加工

是一种由整个刀具直径满刃切削和小切深结合的高进给加工策略。在高进给加工下,能够通过使用比普通加工更快速的进给速度,以达到高金属切除率与好的表面粗糙度。

1)刀具特性:专门研发的刀尖、极短的切削长度、镀层。

2)机床要求:高稳定性、高进给速度的可能性。

3)应用领域:从软钢到淬硬钢、钛合金与不锈钢,它如作为高速加工之前的预加工是非常好的,它也可用于深型腔加工。这项技术的优势之一就是在 CAM 中非常方便用户实现简单安全和快速的编程。使用所谓的等高线铣削策略,在没有丰富的编程经验的前提下,较容易地对复杂形状进行编程。

(5)微加工

是一种使用极小的刀具直径的加工策略。

1)刀具特性:直径范围从Ø0.1到2.0mm,切削长度短,宽范围的外圆缩径,高精度、镀层。

2)机床要求:主轴精度高、高转速、CNC、防止主轴伸长的热稳定性。

3)应用领域:在众多种类的材料上进行各种型腔加工。

3

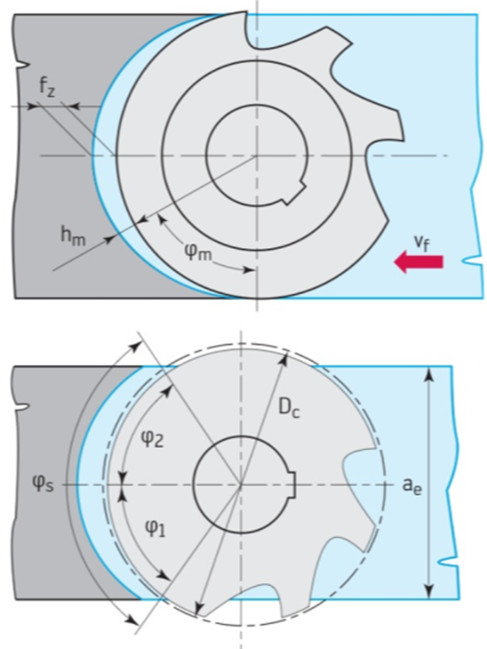

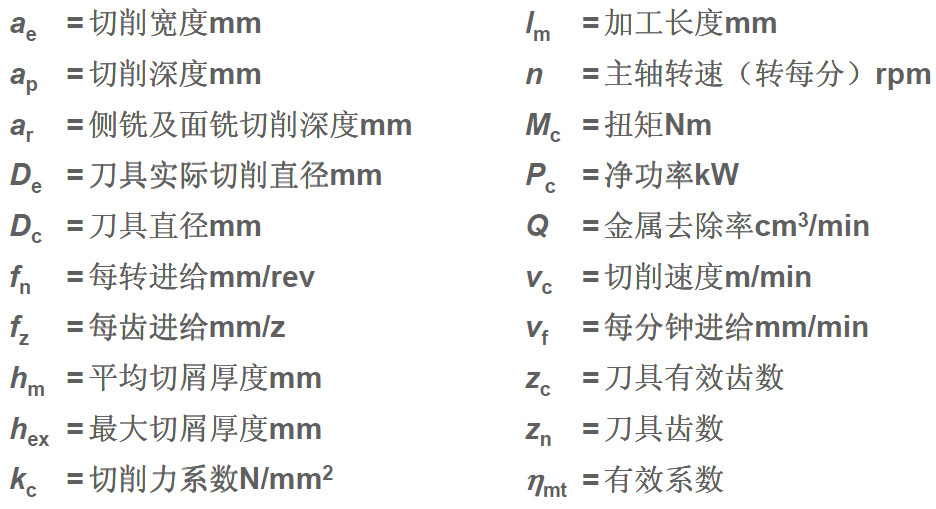

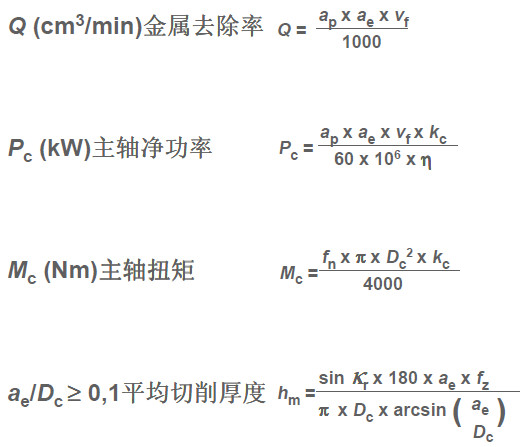

铣削参数及计算公式

切削参数计算公式:

4

铣削总结

1)检查机床功率和刚度,以保证所用的铣刀直径能够在机床使用刀具的悬伸尽可能短;

2)铣刀的齿数适中,以确保在加工时没有太多的刀片同时和工件啮合而引起振动。铣削狭窄工件或型腔时要有足够的刀片和工件啮合;

3)合适的每齿进给量,以便在切屑足够厚时获得好的切削效果从而减少刀具磨损。采用正前角槽型刀片,从而获得平稳的切削效果以及最低的功率;

4)适合于工件宽度的铣刀直径;

5)正确的主偏角(45度适合于一般铣削);

6)合适的铣刀位置;

7)仅在必要时用切削液,干铣通常刀具寿命会更好。