瑞士 BWB 公司使用哈默 C 32 U 五轴加工中心,搭配 RS 2 机器人,实现铝制产品的全自动化加工生产,在多个方面获得高额回报。

BWB-Betschart

瑞士 BWB-Betschart 公司是表面涂层的专家,为了应对家具制造中对铝制零件的需求,这家瑞士公司进入了加工领域。如今,家具行业几乎没有发挥任何作用 —— 相反,BWB 公司经常为他们表面涂层客户提供紧急支持。一台来自哈默的全新五轴加工中心,通过RS 2机器人系统实现自动化,确保了足够的灵活性能和加工能力。

“2020 年 5 月,哈默的机床从这个舱口被送了进来。” BWB-Betschart 股份公司的数控加工主管托马斯·福尔格(Thomas Furger)指着对面墙上的一个明亮、低矮的大厅。除了沉重的装载架、滚轴车,和装有毛坯和成品零件的托盘外,这里还有几台机床 —— 她们发出很大的噪音。“我们用起重机将设备运进来的开口比工具主轴的不锈钢罩子只高了几厘米。我们还加固了地板——为了安全,”福尔格介绍说。由于加工部门位于二楼,所以需要进行毫米级精度的工作,而且在上抬过程中要花费很多时间和精力。“这是历史遗留状况。”福尔格补充说。

这一切都始于 1963 年,在位于卢塞恩湖南部的下瓦尔登(Nidwalden)州,BWB 表面技术公司的一个阳极氧化工厂。今天,母公司 BWB 控股公司在瑞士、德国、罗马尼亚和荷兰拥有 12 个生产基地。这家瑞士公司专门从事电解、化学和电镀表面涂层,应用于航空、工业、医疗技术和建筑领域。

▲ C 32 U 和 RS 2 机器人系统使 BWB-Betschart 公司成为了瑞士下瓦尔登州更有吸引力的雇主。

只有子公司 BWB-Betschart 在其位于斯坦斯(Stans-Oberdorf)的总部提供铝件的加工,作为一项附加服务。“我们的核心竞争力是涂层,加工是后来应客户的要求而增加的。例如,大约 20 年前,我们收到了来自家具行业的询问,问我们是否可以在表面涂层之外还承担铝制家具腿的加工,”福尔格说,BWB-Betschart 公司同意了,并在最初将这项工作外包了出去。四年后,该公司决定建立自己的型材加工中心,“就是这些机床的声音很大,”福尔格说,十年前,BWB 再接再厉,投资了第一台五轴数控机床,用于铣削长达三米的工件。

公 司 转 型

瑞士家具行业的销售下降带来了动荡:BWB 的客户不再是家具制造商,而是那些在自己的加工中遇到能力瓶颈的表面客户。“时至今日,我们的客户中约有 90% 至 95% 在他们的加工部门中自己进行铣削加工,”福尔格解释说。“我们往往是前锋和故障排除者 —— 专门从事铝件加工。”

随着时间的推移,数控加工的订单工作量超过了人员能力。“我们不得不实行两到三班倒,并使用其他地区的工人。然而,对于较小的数量或新的订单,我们最终会耗尽合格的员工,”福尔格解释说。补救措施则是一台自动化五轴加工中心。经过两年的规划,一台特殊的起重机最终吊装了来自哈默公司的 C 32 U,包括用于自动搬运托盘和工件的 RS 2 机器人系统。来自高斯海姆(Gosheim)的设备的一个特点是“真空夹紧系统”,这是 BWB-Betschart 公司除了液压夹紧之外订购的 —— 特别为其航空业的客户。由于他们的零部件在重量上得到了最大限度的优化,所以它们被设计成了特别的丝状和薄壁。福尔格解释说:“在第一次或最迟第二次装夹时,抓手使零件变形的危险对我们来说太大了。”

▲ C 32 U 在周末也能通过模具提供足够的毛坯。

除了哈默机床的直观控制、可靠性和高精度之外,决定性的因素是整体解决方案的统一协调。“我们也曾研究过其他理念,然而,我们缺乏自动化方面的经验,无法将两家独立的公司聚集在一起,并向它们解释我们需要什么,”福尔格说,“在这里,我们从一个来源可以获得一切。如果有什么问题,哈默公司会来解决。即使在项目阶段,哈默公司也奉行‘一个联系人’的概念,福尔格对此非常赞赏。“我们被分配了一位项目经理,他绝对能胜任工作,而且始终致力于此。如果一个问题最初没有得到答复,我们会在一天内收到反馈,甚至直接是一个可能的解决方案。”

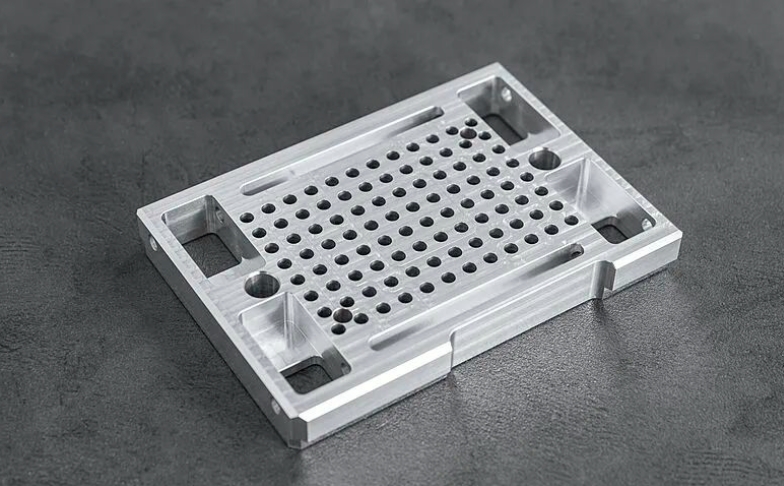

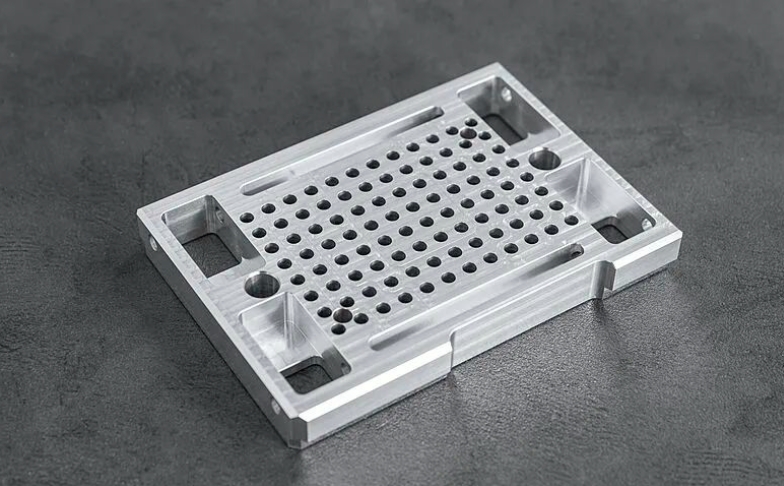

▲ BWB-Betschart 公司只铣削铝件 —— 包括用于实验室自动化的零件。

初 创 期

C 32 U 自 2020 年夏季开始运行 —— 前六个月处于“非常低的水平”,正如数控加工主管所透露的那样。从 2021 年 1 月起,利用率跃升至 90% 以上。“如果没有这台机床,我们当时将不得不取消远远超过一半的订单。此外,我们对一些零件的精度要求很高,”福尔格强调说,并报告了将这台卓越性能加工中心几乎推到极限的工件,这都是一些关于角度和几百分之一毫米的问题。经过近一周的编程、测试和测量,加工技术人员做到了这一点 —— 但他们也意识到,缺乏空调肯定会成为一个问题。“第一批零件和从中午开始生产的零件之间的偏差很小。只有当我们在第一次切割前将冷却剂的温度提高时,才没有再出现波动,”数控加工负责人解释说。直到 2021 年 5 月,哈默的铣削中心一直在周六、周日和公共假期运行 —— 有时一次运行 4 天。从那时起,情况有所缓解,因此 BWB-Betschart 公司又有能力生产新产品了。

这使托马斯·福尔格有时间与他的员工一起优化工作流程。“自动化意味着灵活性,这样我们就可以重新定义我们的流程步骤。”福尔格说:“我们不再拘泥于订单的处理,而是从组装的角度来考虑,”并补充说。“我们一个接一个地制造一个模块的所有部件,然后可以直接组装该模块。实现灵活性的关键是机器人,这是因为 BWB-Betschart 公司只加工铝件,而铝在机床上通常只停留很短的时间。如果仅靠托盘搬运,就无法为五轴加工中心提供整个周末的毛坯件。RS 2 机器人系统同时包装了托盘和单个工件,因此确保了不间断的操作。

▲ 装卸站和控制面板都是按照人体工程学设计的,Soflex 系统操作起来很直观。

机床咨询电话:13522079385

收 益

托马斯·福尔格和他的团队的首要目标是最大限度地减少停机时间,达到预期的精度,并能对重复订单和个别订单作出灵活的应对。机床区里有了一台来自高斯海姆的五轴加工中心意味着什么,在这一年里才得以体现出来。“新的客户向我们提出了订单,由于要求的精度太高或自己缺乏能力,我们在以前是没有能力接下的。”福尔格说:“有了自动化,与附近的国家相比,我们更有竞争力,而且作为雇主,我们变得更有吸引力 —— 这也是因为有了机器人的存在。即使在内部,他也注意到操作员和程序员是如何提前思考并越来越多地利用新的灵活性。“我确信,这项投资将在许多方面得到回报。”