1 序言

石墨是一种黑色非金属材料[1],密度较低,为2.25g/cm3。由于其具有耐高温、自润滑、耐腐蚀、质轻和可塑性好等优点,因此在工业生产中得到广泛应用。石墨制品一般都有很高的质量要求。但是石墨材料本身具有的特性使其在加工时容易产生各种问题,如在磨削外圆时,会出现椭圆超大、尺寸超差及加工表面质量缺陷等,从而造成加工产品质量不合格甚至报废。

通过对石墨材料加工经验的长期积累,以及对加工过程中遇到的问题的合理分析,对磨削石墨外圆时的切削参数、磨削方式、砂轮的选择以及装夹力度等工艺因素进行优化,能够有效地克服加工石墨材料零件外圆时出现的质量问题,保证加工精度,减少缺陷。

2 磨削外圆时出现的问题

2.1 装夹变形

因零件的外形尺寸和自身韧性大的特点,故零件在装夹时,会随着工装的形状而发生微量的变化,进而影响产品质量。零件的装夹如图1所示。

图1 零件的装夹

(1)影响零件的圆度和同轴度 同轴度的两个加工基准是内孔与心轴,零件内孔与小锥度心轴过盈配合,心轴的磨损或顶尖与中心孔接触不良可能会引起跳动超差。上一道工序的内孔采用车床加工,有装夹变形的情况发生,可能造成内孔呈椭圆状,从而影响外圆的加工精度。

(2)影响零件的尺寸 石墨材料具有很大的韧性,当石墨零件装夹在心轴上时,由于心轴有锥度,因此零件会被心轴撑大,从而产生变形,进而使零件实际尺寸偏小,造成超差。

2.2 零件表面产生各种缺陷

石墨材料零件在磨削过程中,由于质地较软[2],会受到砂轮颗粒和磨削方式等因素的影响,使零件表面产生各种缺陷:①多角形缺陷。在零件表面沿轴线方向存在一条条等距的直线痕迹。②螺旋形缺陷。磨削表面呈现一条螺旋痕迹。③划伤或划痕。表面出现明显的刻入式的磨削痕,有大有小、有长有短。

3 解决方法

3.1 砂轮的选择

选择砂轮时,砂轮的特性(磨料、粒度、硬度、结合剂和砂轮组织等)对磨削石墨材料零件外圆的质量有着极其重要的影响。如果砂轮选择不当,则石墨零件的表面粗糙度就难以达到要求。此外,砂轮的切削性能还需要有保证。加工石墨零件时,选择偏硬一些的砂轮,其磨料不容易脱落,既可以避免脱落的磨料对加工表面产生不利影响,又能保证砂粒的锋利。零件的加工过程如图2所示。

图2 零件的加工过程

3.2 磨削方式

一般采用粗、精磨方式进行加工[3]。粗磨时,零件的留磨量大,采用定位横向进给的方式。由于砂轮与石墨零件有较大的接触面,磨削时容易发热,因此在粗磨时冷却要充分。精磨时,采用纵向走刀磨削,在磨削过程中作横向进给,砂轮吃刀量

小,可有效保证零件的加工精度和尺寸要求。

3.3 装夹零件的方法

一般采用有锥度的心轴穿孔加工外圆,由于石墨零件与心轴采用过盈配合的方式,所以装夹的力度要适当。零件的装夹如图3所示。一般在粗磨时采用较大的装夹力,这是由于在粗磨过程中,进给量比较大,零件受到挤压,并且零件受到的磨削力较大,采用较大的装夹力可以避免零件与心轴发生相对运动。精磨时,在零件与心轴没有相对运动时,装夹力越小越好,这是为了避免石墨零件被心轴撑大而发生弹性变形,进而影响零件尺寸。粗磨时过盈量一般为0.005~0.1mm,精磨时过盈量为0.003~0.005mm。

图3 零件的装夹

4 石墨制品加工实例

4.1 零件实例

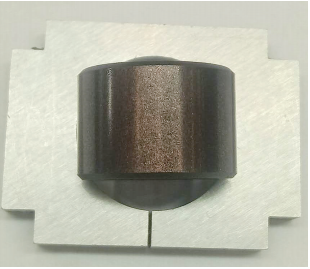

零件材料牌号为M125P,特点是质地轻、密度小,为脆性材料。加工图样要求内孔与外圆同轴度为0.01mm,表面粗糙度值Ra=0.8μm。用M1420A外圆磨床加工[4],按RT检测03表配磨尺寸,计算间隙值并填入RT-40表,加工时采用穿心轴加工。磨削后的零件如图4所示。

图4 磨削后的零件

4.2 实际加工分析

同轴度的两个加工基准是零件内孔与心轴外圆,心轴的磨损或顶尖与中心孔接触不良可能会引起跳动超差。上一道工序的零件内孔采用车床加工,有装夹变形的情况发生,可能造成内孔呈椭圆状,从而影响外圆的加工。

零件的弹性变形、装夹时的夹紧力,会影响加工精度及导致出现测量误差。加工最大的难点在于石墨零件外圆的表面粗糙度。由于石墨属于非金属材料,砂轮脱落的颗粒与切削液组成的混合液会划伤工件表面;循环切削液中的微小颗粒杂质冲入磨削区也会引起划痕;砂轮钝化会使工件表面出现多棱或螺旋纹缺陷。

4.3 解决方法

(1)零件的同轴度保证 心轴在使用前先在偏摆仪上用杠杆千分表测量,确保心轴两端外圆对中心孔的跳动均在0.005mm以下时方能使用。

(2)零件的尺寸保证 零件的加工分粗、精磨两部分。粗磨时不考虑表面粗糙度与变形,只保证为后序精磨时留磨量。加工时采取定位切入磨削方式,吃刀量偏大,分多次加工,进给量控制在0.01~0.02mm/r。使零件与心轴的装夹力稍大一些,约有0.005~0.01mm的过盈量,这样可以提高工作效率。精磨时,先对零件进行尺寸测量,如果零件发生变形,出现椭圆状,圆柱度超过0.01mm的进行研孔保证,装夹时力度要适中,心轴与零件的过盈量控制在0.003~0.006mm,这样装夹零件的弹性变形小,几何公差得以保证。磨削时,机床采用往复走刀磨削方式,进给量为0.001~0.005mm/r,吃刀量小、磨削量小,磨削时产生的压力作用时间短,可以更加精确地配磨尺寸。往复走刀不仅可以提高外圆的表面质量,还能够减少零件加工表面产生的磨削痕,使表面更加平整。

(3)零件的表面粗糙度保证 保证所加工外圆的表面粗糙度,主要是通过砂轮的选择和修整。零件硬度低时,磨粒钝化慢,使磨粒在变钝前就脱落,应该选择硬一点的砂轮;零件硬度较低并且韧性较大时,由于切屑容易堵塞砂轮,因此要选择粒度粗、气孔大的砂轮。结合石墨质软的性质,选择硬度为K或L、陶瓷结合剂且粒度为60#的铬刚玉砂轮最为有效。

在精磨加工时,砂轮磨损很小,一般修去0.05mm就足以满足砂轮恢复切削性能的能力。修正速度要慢一些,大概为150~200mm/min。最后进行光修,目的是去除砂轮上个别突出的微刃和松散的砂粒。

(4)切削液 在加工石墨材料零件时,要保证切削液干净,机床需要装有过滤系统,防止砂轮脱落的颗粒与切削液组成的混合液划伤工件表面或微小颗粒杂质混入循环切削液中冲入磨削区。

(5)定值测量 当石墨零件在机床上完成加工后,需要进行恒温定值,等零件稳定后再进行测量,然后依据配套表计算间隙值并填表。

5 结束语

本文介绍了石墨零件外圆磨削时出现的问题和解决方法,总结并分享磨削加工的经验和技巧。在加工石墨材料零件时,要结合材料自身的特点和图样要求,进行认真的工艺分析,选择合适的夹具、砂轮和磨削方式,以此解决装夹变形、尺寸超差和零件表面缺陷问题,从而生产出优质的产品。

专家点评

本例中的石墨材料具有自润滑、耐腐蚀等优良性能,在机械加工领域获得广泛应用。但石墨材料质地较软,外圆磨削时容易出现椭圆变形、尺寸超差和表面质量缺陷。作者针对石墨零件外圆磨削时出现的质量问题,结合材料特点和零件特征进行原因分析和实例加工,总结出外圆磨削的经验和技巧。通过选择合适的砂轮和磨削方式,优化心轴装夹方法等工艺改进措施,有效地解决了装夹变形、尺寸超差和表面划痕等问题,提高生产效率并降低了成本。文章结构合理、内容完整、逻辑清晰且论证有力,具有很好的参考和应用价值。