1

序言

转向架是轨道车辆的关键系统之一,不仅在车辆运行过程中提供牵引力和制动力,而且还承担着整车的质量,其可靠性显得尤为重要。构架作为其中的主体结构,一般选用H形全焊接结构,分别将一系悬挂、二系悬挂、减振装置、牵引装置、制动装置、电动机和齿轮箱等联系在一起。构架采用中厚板焊接成箱形结构,从而保证连接强度。

构架下方为一系悬挂相关部件,比如轴箱、垂向减振器等;构架上方为二系悬挂相关部件,比如空气弹簧、横向减振器等。为了保证各部件的准确安装,对于构架的正反面都需要做加工处理,将悬挂件的安装面表面粗糙度值Ra限制在6.3μm以内。随着城际动车组速度和运载能力的提高,车辆的运行环境更加复杂,构架上的安装部件越来越多,对于构架的加工要求也越来越高。

2

工艺分析

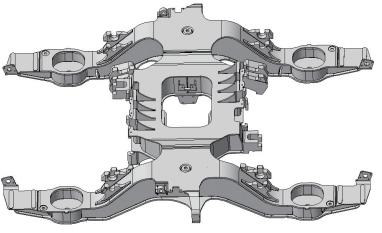

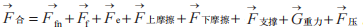

图1所示为200公里等级城际动车组的构架,结构为典型的H形。构架的反面加工位置主要有转臂定位座、齿轮箱吊座和支架安装面;正面加工位置主要有牵引拉杆座、电动机吊座和制动吊座等。

图1 200公里等级城际动车组的构架

构架在加工前已经对所有加工部位进行了划线验证,对于不合格的位置已经进行了调修,确保能加工到构架的所需部位。这里选择先反面加工、后正面加工的方式[1],因为反装状态下在帽筒位置存在较大的平面,位置也在构架的最大尺寸边缘,非常适合用作加工的粗基准。通过划线找正,将反面的安装面先加工后,再以反面已加工好的精加工面用作基准定位正面,从而实现对正面的精准加工。

3

刀具选择及参数确定

3.1 支架安装面加工方案

选用端面铣刀,材质为高速钢。转速n0=600r/min,背吃刀量ap=1mm,铣刀外径d0=80mm,齿数z=6,每齿进给量af=0.13mm/z,铣削接触弧深度ae=45mm。

3.2 转臂定位座加工方案

1)垂向粗加工转臂定位座内侧立面。选用D63端面铣刀使用层切的加工方式,刀具材质为高速钢。转速n0=900r/min,背吃刀量ap=3mm,铣刀外径d0=63mm,齿数z=6,每齿进给量af=0.22mm/z,铣削接触弧深度ae=3mm。

2)垂向精加工转臂定位座内侧立面。选用D25立铣刀使用层切的加工方式,刀具材质为硬质合金。转速n0=800r/min,背吃刀量ap=5mm,铣刀外径d0=25mm,齿数z=4,每齿进给量af=0.06mm/z,铣削接触弧深度ae=5mm。

3)粗加工转臂定位座φ70mm孔。此位置垂向加工存在干涉,选用直角头和玉米铣刀使用螺旋进刀的加工方式,刀具材质为高速钢。转速n0=900r/min,背吃刀量ap=0.5mm,铣刀外径d0=50mm,齿数z=3,每齿进给量af=0.44mm/z,铣削接触弧深度ae=0.5mm。

4)粗镗转臂定位座φ70mm孔。此位置垂向加工存在干涉,使用直角头和粗镗刀,刀具材质为高速钢。转速n0=800r/min,背吃刀量ap=100mm(有效镗削),铣刀外径d0=69.6mm,齿数z=2,每齿进给量af=0.13mm/z,铣削接触弧深度ae=60mm。

5)精镗转臂定位座φ70mm孔。此位置垂向加工存在干涉,使用直角头和精镗刀,刀具材质为高速钢。转速n0=800r/min,背吃刀量ap=100mm(有效镗削),铣刀外径d0=70.1mm,齿数z=2,每齿进给量af=0.10mm/z,铣削接触弧深度ae=60mm。

3.3 齿轮箱吊座加工方案

此位置垂向加工存在干涉,选用直角头和端面铣刀使用层切的加工方式,刀具材质为高速钢。转速n0=900r/min,背吃刀量ap=2mm,铣刀外径d0=63mm,齿数z=6,每齿进给量af=0.22mm/z,铣削接触弧深度ae=2mm。

4 工装设计

对于一般的加工工序来说,通常采用的定位方式是下部可调整支撑,上部施加垂直向下的压紧力,为了找正工件的X向和Y向坐标尺寸,同时在侧面增加调整丝杠。但是由于此种压紧方式全部采用摩擦力来实现,因此需要对摩擦力和加工过程中的切削力进行校核,从而验证压紧是否可靠。

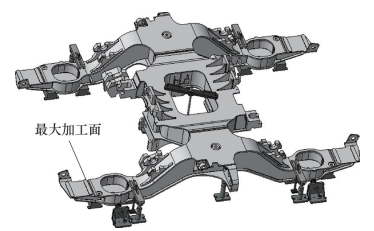

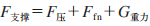

通用构架加工工装如图2所示。构架下面帽筒处采用工作面为220mm×120mm的调整垫铁进行支撑,上面采用U形开口压板进行压紧,在构架刚度较小的位置增加辅助支撑和压紧。

图2 通用构架加工工装

下面以反面加工中最大的支架安装面,也是工件受切削力最大的位置为例进行校核,如果此位置能满足压紧要求,则其余位置皆可满足要求。

4.1 刀具上的力

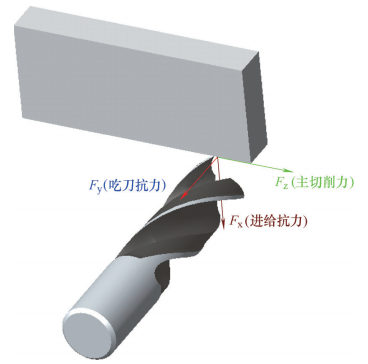

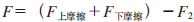

切削力是个合力[2],其来源有:弹性变形抗力、塑性变形抗力和摩擦力等。为了便于测量和应用,可以将合力F分解为3个互相垂直的分力:主切削力Fz、吃刀抗力Fy和进给抗力Fx,如图3所示。

图3 切削力分解

4.2 工件上的力

作用在工件上的总切削力F ′和F大小相等、方向相反。由于机床和夹具设计的需求,通常把总切削力分解为以下3个分力:进给力Ff——总切削力在纵向进给方向上的分力、横向进给力Fe——总切削力在横向进给方向上的分力、垂直进给力Ffn——总切削力在垂直进给方向上的分力。

根据经验,Ff=(0.3~0.4)Fz,Ffn=(0.85~0.95)Fz,Fe=(0.5~0.55)Fz。

4.3 工件受力分析

工件受力为: 。垂直方向:

。垂直方向: ,水平方向:

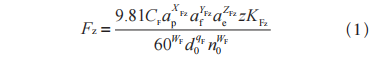

,水平方向: 。垂直进给力Ffn、工装压紧力F压和工件重力合力产生的摩擦力应大于进给力Ff和横向进给力Fe的合力。工件要保持稳定性,所得的水平方向的力应为正值。切削力计算公式为

。垂直进给力Ffn、工装压紧力F压和工件重力合力产生的摩擦力应大于进给力Ff和横向进给力Fe的合力。工件要保持稳定性,所得的水平方向的力应为正值。切削力计算公式为

式中KFz=(σb/0.637)0.3,加工碳素结构钢σb=0.637GPa。

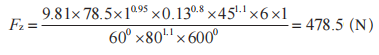

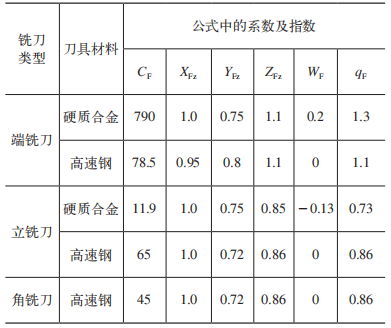

切削力公式系数及指数见表1。可知CF=78.5、XFz=0.95、YFz=0.8、ZFz=1.1、WF=0、qF=1.1,代入式(1),可得

由Ffn=(0.85~0.95)Fz,近似可得Ffn=0.9×478.5=430.7(N);由Ff=(0.3~0.4)Fz,近似可得Ff=0.35×478.5=167.5(N);由Fe=(0.5~0.55)Fz,近似可得Fe=0.525×478.5=251.2(N)。则工件所受刀具在水平面的合力F2=(Ff2+Fe2)1/2=(167.52+251.22)1/2=301.9(N)。G重力=mg=(1900/4)×10=4750(N)。

由于切削过程极其复杂,而且在计算过程中对于模型的建立和公式的利用都有一定程度的简化,因此取较大的安全系数10,则工件受到的刀具施加的外推动力约为3019N。

表1 切削力公式系数及指数

4.4 压板压紧力计算

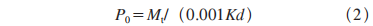

选用8.8级的M16螺栓,根据相关手册查到螺栓的拧紧力矩Mt为189N·m,其计算公式为Mt=0.001KP0d,则螺栓的预紧力计算公式为

式中,P0为预紧力(N);Mt为拧紧力矩(N·m);K 为拧紧力系数;d 为螺纹公称直径(mm)。

查阅相关手册[3]得出K= 0.3。将Mt=189N·m、d =16mm代入式(2),得P0=189/(0.001×0.3×16)=39375(N)。

取螺栓在中间位置压紧,则压板对工件施加的压力为F压=P0/2=19687.5(N)。

4.5最大静摩擦力的计算

因为有切削液的存在,所以取静摩擦系数为0.05。则工件下表面最大静摩擦力F下=μN下=0.05×(Ffn+G重力+F压)=0.05×(430.7+4750+19687.5)=1243.4(N);工件上表面最大静摩擦力F上=μN上=0.05×F压=0.05×19687.5=984.4(N)。

4.6 受力分析结论

工件在水平方向所受的摩擦力为2227.8N,刀具给工件的推动力为3019N。由于工件所受的推动力大于物体上、下表面的摩擦力,因此该工件压紧不可靠,在加工过程中会产生移动。所以在构架加工工装的设计方案中,采取增加侧向顶紧的方式来提供多余的水平力,从而使构架在加工过程中能保持静止状态。

5 结束语

工件在实际生产过程中,受力情况是很复杂的,稍有不慎就有可能出现质量问题。本文通过对城际动车组构架的加工工艺分析、工装压紧工件过程中力的计算,来判断实际加工中压紧力是否可靠、工艺方案是否合适,对于类似零件的加工具有一定的借鉴意义。