01

序言

数控车床的加工精度不但与其本身的精度有关,而且与数控加工程序密切相关。加工程序编写得不当,不但会造成意想不到的错误,还会误认为是机床精度出了问题,维修机床时又找不到问题,无从下手。下面以一类似的案例进行分析。

02

故障描述

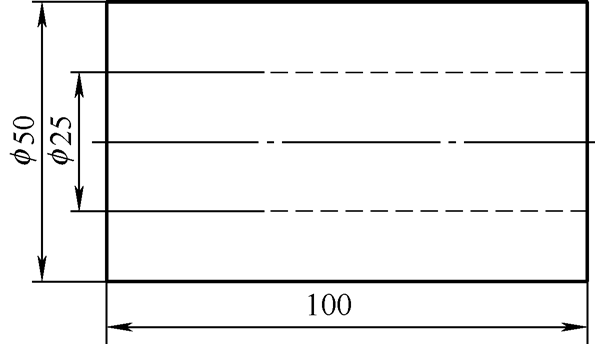

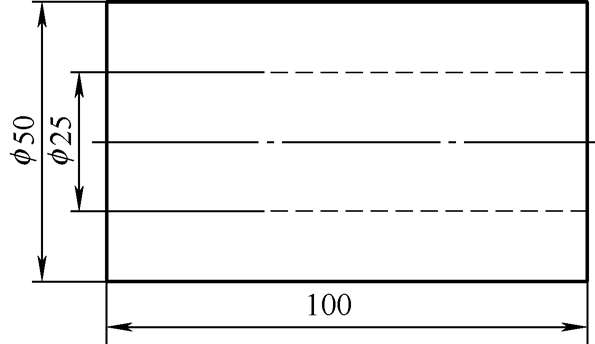

用CK6140数控车床加工图1所示工件,结果发现第一个工件精度没有问题,第二个工件外径和内孔均比第一个工件大了两丝(1丝=10μm,下同),第三个工件外径和内孔又比第二个工件大了两丝,继续加工还是出现这样的问题,于是操作人员认为机床精度有问题,要求维修。

图1 工件结构

经检查机床精度没有问题,此内孔的常规加工程序如下。

N40 G0X150Z100;

N50 T0202;

N60 G0X25Z1;

N70 G1Z-105F0.25;

N80 G0Z100;

N90 G0X150;

加工程序N70后没有X向退刀指令,操作人员表示内孔没有表面粗糙度要求,这样编程可以提高加工效率,缺少X向退刀指令,不会影响机床的精度,其他技术人员也同意操作人员的看法,于是陷入了无从下手的境地。

03

故障分析

从故障现象分析,每个工件均比前一个工件的外径和内孔大两丝,问题可能出在X向。经检查X向丝杠不存在窜动问题,而X向的反向间隙正好是两丝,反向间隙补偿量也为两丝,说明机床精度没有问题。在无计可施的情况下,只有改动程序试一试,于是在N60与N70间插入如下程序段。

N63 G0X24;

N66 G0X25;

其他程序不变,重新试车,故障解决,这说明问题出在反向间隙补偿上。下面针对两种情况进行分析。

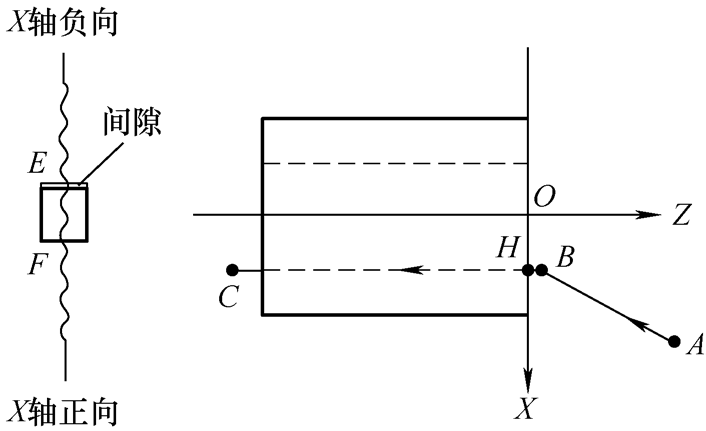

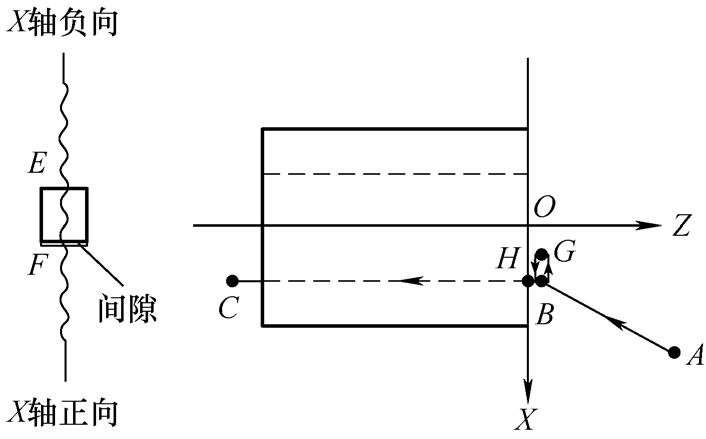

常规加工内孔程序轨迹如图2所示,改动后的加工内孔程序轨迹如图3所示。图2和图3中的A点为内孔刀的起刀点,其坐标为X=150、Z=100;B点的坐标为X=25、Z=1;C点的坐标为X=25、Z=-105;H点的坐标为X=25、Z=0;G点的坐标为X=24、Z=1;E、F为X向滚珠丝杠螺母两端。

图2 常规加工内孔程序轨迹

如图2所示,刀具从A到B,X轴的滚珠丝杠与螺母的实际间隙在F点,此时丝杠与螺母在E处无间隙,刀具从B到C,X轴滚珠丝杠不动,当刀具运行到H点开始切削,此时刀具受到一个工件向X轴负向的挤压力,在该力的作用下,滚珠丝杠螺母向X轴的负端微动,当F端的间隙全部转到E端时,微动停止。而这个过程数控系统无法获知,因此C点相当于向X轴负向偏移了一个滚珠丝杠反向间隙量,此时滚珠丝杠与螺母的间隙在E端,F端滚珠丝杠与丝母紧密贴合2,执行N80 GOZ100后,不会影响X向滚珠丝杠间隙的变化。执行N90 G0X150,X轴反向,数控系统自动进行滚珠丝杠反向间隙补偿。由于在外力的作用下,X轴的反向间隙已从F端转移到E端,X轴向负端运行时不存在间隙,由此可以看出,当刀具回到起刀点A时,并不是原来的A点位置,而是将A点向X轴的正向偏移了一个反向间隙量,这样内孔车刀每循环一次,只要X轴负向的挤压力足够,整个工件坐标就向X轴的正向偏移一个反向间隙量,从而造成上述故障。

在图3中增加了N63与N66程序语句,当执行完N66这条程序后,滚珠丝杠与丝母的实际间隙在F处,此时E处无间隙。从H到C,刀具尽管受到工件向X轴的负向的挤压力,但E处无间隙,滚珠丝杠又被伺服电动机定位,因此X向不会有任何误差,连续加工不会出现上述故障。

图3 改动后加工内孔程序轨迹

04

结束语

通过以上实例说明,消除反向间隙是保证加工精度的重要手段之一。系统参数补偿法不影响加工程序的编写,虽然系统参数补偿法易操作、简单明了,但是局限性较大。利用加工程序进行消除反向间隙适用于开环、半闭环系统,特别对没有补偿的系统具有较大的实际作用。但是这种编程方法,对编程人员的工艺知识和对机床结构的了解程度要求较高。