01

序言

球面配合作为飞机零部件一种典型的摩擦副,涉及零件较多,常见于柱塞滑靴、球挡支座、球挡保持架等零件中,传统工艺路线中,无论是外球面还是内球面,多以手工研磨作为最终的精加工工序,而手工研磨存在效率低且质量不稳定等缺点,成为精加工过程的瓶颈。同时,零件球面配合的精密级别会影响流量和压力等性能指标,甚至两者之间的磨损会降低整泵的效率和寿命,因此球面加工方法至关重要。球面加工工艺流程为“粗加工→热处理→(半精加工)→精加工”,本文主要针对航空发动机柱塞泵的一些典型球面结构和几种常用的精加工方法进行分析。从球面加工的几种方法入手,分别对车削、铣削、磨削和研磨工艺进行分析比较和客观评价。

02

车削

利用数控车床进行球面加工的时候,通常采用轨迹法,即通过数控宏程序或点位编程确定加工轨迹,从而实现球面加工,通常要求机床具有较高的精度。

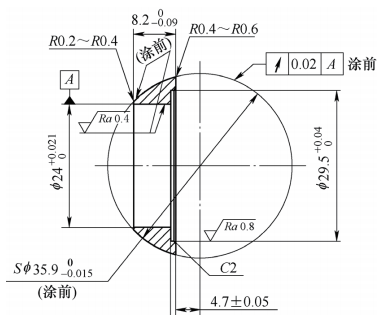

数控车床加工球面一般用于铜制零件,应用最为广泛的是球挡类零件,材料QSn7-0.2,此类零件(见图1)球径公差一般在0.015mm以内,表面粗糙度值Ra=0.4μm,由于后续球面作表面热处理,因此只对涂前加工作出要求。

图1 零件

由于锡青铜材料较软,一般不采用磨削和研磨的方式进行加工,因此通过数控车床直接加工至最终尺寸。

刀具选择:金刚石刀片刀尖强度高,耐磨性及抗崩损性好,切削效果优异,可实现稳定、长寿命加工,适用于铝合金、黄铜等有色金属、塑料的高速加工以及硬质合金的车削加工。刀尖采用35°菱形刀片,刀尖圆角R(0.1~0.2)mm。

精车时转速一般控制在2000r/min,进给量0.015mm/r,通常半精车为精车工序留有加工余量0.05~0.10mm,零件表面粗糙度值Ra一般可控制在0.4μm以内。

此类零件加工后零件表面粗糙度虽然符合要求,但车工纹路明显,后续可以通过光整工序,将零件表面粗糙度值Ra 降低至0.1μm。

03

铣削

使用铣刀铣削球面,铣刀与零件同时旋转,同时铣刀的旋转中心与零件的旋转中心相交于一点,铣刀在零件表面形成的轨迹就是球面的一部分,一般使用端面铣刀和球头铣刀,或通过使用无坐标加工中心等多轴联动设备实现铣削球面,但是该方法对刀具和机床精度要求比较高,一般生产车间应用比较少。

04

磨削

球面磨削方法[1]的应用比较广泛,主要有轨迹法、展成法、成型法三种。

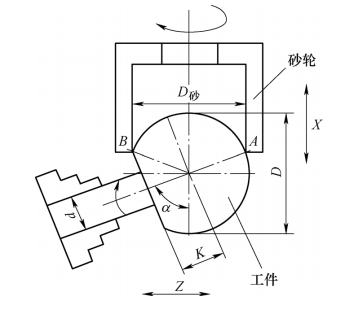

4.1 轨迹法磨削

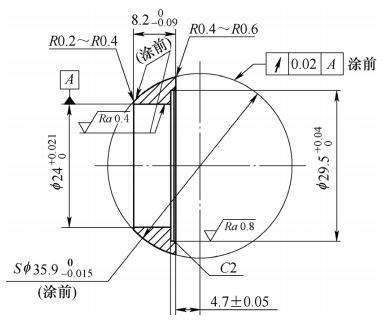

轨迹法磨削(见图2)本质上是磨具与工件成线接触,接触线沿球面轮廓移动完成整个球面的磨削。

图2 轨迹法磨削

1)磨具:扁平型砂轮或将砂轮修成尖形或半圆形。

2)安装:零件装夹在心轴上,使用对顶磨削方式,其连线与零件心轴同轴且与砂轮轴平行。

3)运动:砂轮起动后高速旋转,零件与心轴低速转动,同时围绕另一垂直的球心线来回往复转动。随着砂轮的进给,展成磨削出球面[2]。

4)特点:①适应较大直径或较宽的球面磨削。②磨削抗力小。③球面轮廓精度决定于数控机床的定位精度、运动精度和砂轮的形状精度及系统的轮廓跟随精度。④同一规格的砂轮可以磨削任何规格尺寸的球体,磨料用量少,投资小,经济性好。但砂轮与零件为线接触,磨削效率低,不适合球体的批量化和规模化生产。

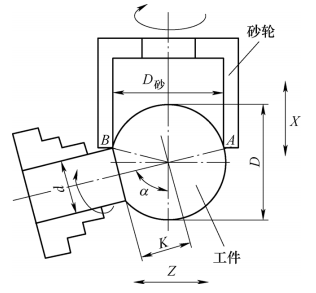

4.2 展成法磨削

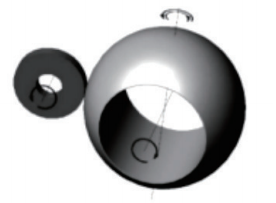

展成法磨削(见图3)球面又称为范成法,此方法要求机床至少具备1个直线进给X轴和1个带动工件转动的C 轴。

图3 展成法磨削

1)磨具:杯形砂轮或碗状砂盘(以下统称为砂轮)。

2)安装:砂轮旋转轴心线和工件旋转轴心线成α角,交点为被加工球体的球心。

3)运动:砂轮绕磨头主轴轴心线高速转动,工件绕轴心线单方向低速转动,随着磨头的工进磨削出整个球面。

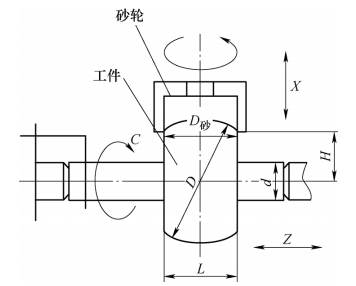

4)特点:磨削效率高,精度高、表面粗糙度好是这种磨削方式的显著优点。球面的规格若有变化,砂轮尺寸就需要变化。这种方式适合大批量生产球形零件的场合,经济性较差。展成法磨削时,砂轮直径大小与工件球面大小尺寸有关,如图4所示,L≤D砂≤(D2-d2)1/2,其中D为球面直径(mm),d为心轴直径(mm),L为圆球厚度(mm),D砂为杯形砂轮直径(mm)。

图4 磨削示意

整个磨削过程,砂轮轴线中心必须通过工件球心。并且,最终进给位置尺寸H与杯形砂轮内直径D砂及工件球形直径D的几何尺寸关系为H=(D2-D砂2)1/2/2,通过调节H值,即可实现磨削不同直径的球面工件。同理,根据首件加工后的球径值可推导出进给量∆H值,即∆H=[(D12-D砂2)1/2-(D2-D砂2)1/2]/2。

如果加工的零件是1/2球面或大于1/2球面,就必须把零件与砂轮调整成一定的角度,如图5所示。

a)第一种情况

b)第二种情况

图5 磨削情况分析

杯形砂轮直径D砂=[D(D/2+K)]1/2,工件球径大于半圆时K 为正值,小于半圆时K 为负值。杯形砂轮最大内径D砂={D[D+(D2-d2)1/2]/2}1/2。砂轮轴线与球面工件轴线对应夹角α=arcsin(D砂/D),α 的选择范围为arcsin(1/2+K/D)1/2≤α≤arcsin{[D+(D2-d2)1/2]/(2D)}1/2。

从上文可以看出,砂轮在磨削球面时,砂轮直径取值是在一定的范围内,砂轮线速度能够正常磨削零件,并且不能与机床零部件产生干涉,最大限度选择砂轮内径D砂,切削液可以从零件侧面进入砂轮内孔,可以最大程度上起到冷却效果。为延长砂轮磨削寿命,一般情况需要将杯形砂轮内孔修成斜面。

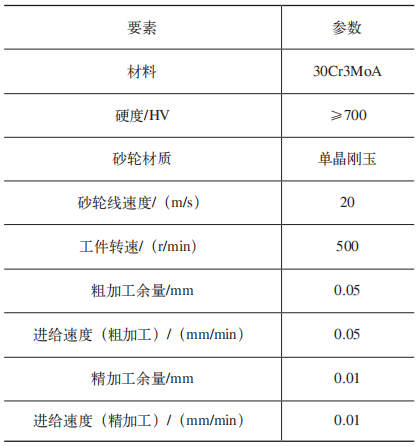

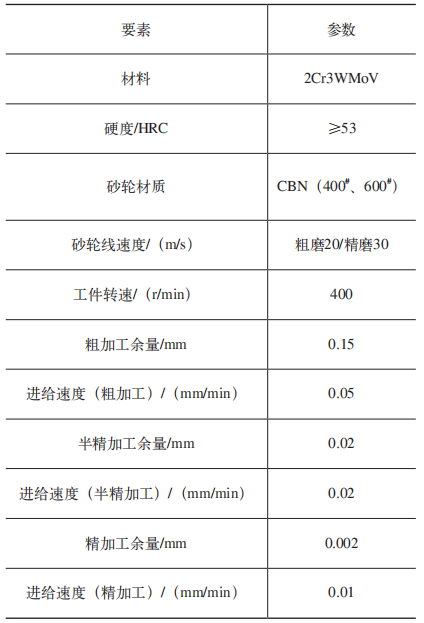

砂轮的内孔用金刚石修整。磨削外球面时,砂轮孔径可选计算值稍小一些,以便精确修整到要求的尺寸。砂轮宜选用较软的砂轮(K级、L级),vs取15~20m/s,v W取1~5m/min,粗磨时ap=0.02~0.04mm,精磨时ap=0.002~0.005mm。展成法磨削柱塞球面加工参数见表1。

加工时,应保证砂轮轴线与工件轴线等高,以保证加工球面的圆度,加工后的纹路呈交叉网纹。当零件表面呈凹凸状花纹时,表明砂轮中心高于或低于工件中心。

表1 展成法磨削柱塞球面加工参数

内圆磨削和外圆磨削的方法类似,计算方式也相同。

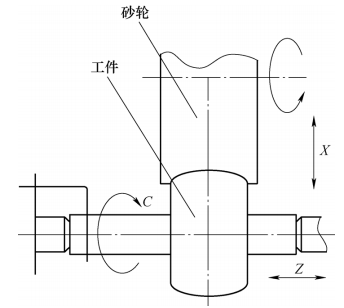

4.3 成型磨削

成型磨削[3]就是将砂轮修成圆弧形状,砂轮修整成凹球形,零件为凸球形,且砂轮球形与零件球形直径相等,如图6所示。

1)磨具:成型砂轮。

2)运动:在磨削过程中,工件按C 向转动,砂轮高速回转,并且沿X 轴进给,不能在Z 轴上移动。

3)特点:①砂轮的宽度必须大于零件的厚度。②砂轮磨削宽度越大,零件磨削阻力就越大。③零件轮廓度的精度,取决于砂轮的形状精度和机床进给的位置精度。④通常情况下,一种零件对应一种成型砂轮,均为专用。⑤磨削过程中,砂轮和零件均不能在Z 方向上移动,加工完成后,零件的表面粗糙度值比较大。

图6 成型磨削示意

成型磨削,零件的球面直径不能过大,比较适合小球面的磨削[4],机床X 轴的进给精度要求高,该方法磨削效率高,适合大批生产。由于成型磨削一般要求将工件型面一步加工完成,所以砂轮一般采用CBN材质的砂轮,材质较硬,砂轮磨损小,磨削后的表面质量较高,对于高硬钢,其表面粗糙度值Ra 通常可以保证在0.1μm以内。成型磨削柱塞球面加工参数见表2。

表2 成型磨削柱塞球面加工参数

05

研磨

研磨主要是针对高精球面加工采用的一种方法,通常球面要求有较优的轮廓度及尺寸公差。一般研磨方法可分为手工研磨和机械研磨。手工研磨球面的劳动量大,且效率低,加工精度不稳定。零件轮廓度由研磨球和零件的相互运动决定,如果有较高的精度要求,就需要频繁调整。当研磨球表面积大于零件被加工表面积时,零件的轮廓度取决于研磨球本身,而研磨球比零件硬度低,消耗量比较大,一般每件零件需要使用1个或多个研磨球,成本较高。

机械研磨加工原理与磨削类似,不同的是研磨时所用器具由砂轮改成了铸铁研具或装有软磨条的磨条头。具有以下特点:①因为研磨球一般使用铸铁材料,且手工研磨,磨削力较小,所以加工过程产生的变形较小,可以达到较高的精度。②研磨方法加工的零件表面耐蚀性和耐磨性能好。③可以根据研具的形状加工不同形状的零件。④操作简单,不需要复杂的机床。⑤可以加工各种材料的零件,也可以有较高的精度要求。

06

结束语

航空发动机柱塞泵零件的球面结构很多,如保持架外球面、保持架内球面、球挡钢球面、球挡铜球面、滑靴内球面、柱塞外球面和支座内球面。本文通过对此类典型零件进行车削、铣削、磨削及研磨等工艺试验,摸索出合适的球面加工方法,并发挥磨削加工的优势,使用机械研磨替代手工研磨,提高球面加工效率,缩短加工周期,保证最终产品的质量稳定性。