2024年DMG MORI弗朗顿工厂开放日

“创新之家”

工艺整合,自动化,数字化转型(DX)和绿色转型(GX):在即将到来的DMG MORI弗朗顿工厂开放日上,DMG MORI将全景展示加工转型(MX)创新解决方案的新成果。

2024年1月22日至2月2日,DMG MORI弗朗顿工厂将迎来专注于展示全新技术的第29届开放参观日活动,以新技术积极应对未来之需。DMG MORI特将集团在欧洲的最大生产基地转换成为4,200 m²展厅,展区面积比去年增加250 m²,全面展示机床制造领域的前沿技术。在“创新之家”,45台高科技机床、15套以上自动化解决方案和多个高科技行业专用的技术同台亮相,这些行业包括半导体、航空航天和医疗器械。在这里,来宾们可尽情体验为可持续工艺优化而开发的全新和现代化解决方案。亮点包括全球首秀的DMF 400|11动柱铣削加工中心,这是一款工艺整合的典型机型,还包括创新的PH Cell 500模块化托盘运送系统。CELOS X是另一个亮点。这套全面的数字化和以数据为基础的生态系统为生产工艺的优化创造更大空间。在激光Lasertec展厅,提供丰富的技术服务,包括高效率的增材制造机床,在培训学院展区,可详细了解DMG MORI丰富的培训课程和继续教育项目。

MX – 加工转型:

可持续的工艺优化,满足未来生产要求

DMG MORI集团董事会成员兼首席市场官Irene Bader对即将到来的DMG MORI弗朗顿工厂开放日活动表示:“‘创新之家’以四大支柱为基础,即工艺整合、自动化、数字化转型(DX)和绿色转型(GX)。这些支柱共同构成加工转型(MX)的基础,帮助客户有效应对未来生产要求。”首要目标是提高生产工艺效率和可持续性,让客户保持全球竞争力和长期成功。

工艺整合是在一个加工区中整合多种加工技术,缩短周期时间和减少装夹次数。弗朗顿开放参观日期间,DMG MORI将展示如何一次装夹完成车削、铣削、磨削和齿轮切削,以及机内测量,让质量始终稳定如一。届时将亮相的展品还包括高生产力和灵活的自动化解决方案,支持批量和小批量生产。同时,DMG MORI还将展出数字化转型(DX)解决方案。更有力地支持工艺优化,包括从任务计划和编程到质量控制及文档化。考虑到资源的稀缺性和气候保护目标,这三大支柱为第四大支柱,也即绿色转型(GX)提供基础。用自动化解决方案升级改造机床和大修机床可节省能源超30%,为达到更高生产力和资源的有效节约创造全新可能。

全球首秀:DMF 400|11

DMF系列动柱铣削加工中心再增新品

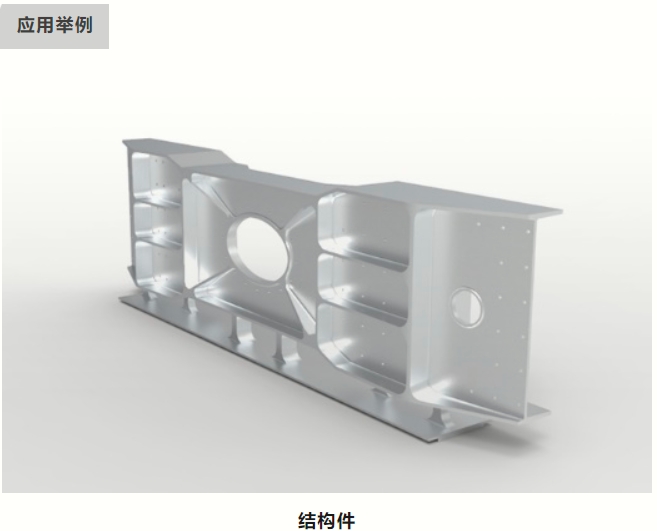

近几年来,DMF 200|8、DMF 300|8和DMF 300|11动柱铣削加工中心相继问世,充分体现DMG MORI的澎湃创新力。在开创性的动柱机床结构基础上,DMG MORI现在新推出该系列中规格最大的DMF 400|11。相比其前款机型DMF 360|11,这款全球首秀加工中心的X轴行程加大400 mm和Z轴行程加大150 mm。铸铁床身、三条直线导轨的X轴及精磨和冷却的滚珠丝杠,共同构成这款加工中心的坚固结构。因此,这款动柱加工中心是加工大型工件等苛刻应用的理想之选,工件可涵盖结构件、长梁及工模具制造的工件。DMF 400|11的行程达4,000 x 1,100 x 1,050 mm,通用性强。选配隔墙可快速安装,用隔墙将加工区一分为二,成为两个独立加工区,在加工的同时装夹其它工件。模块系统中包括FD回转工作台,此工作台支持复杂的铣/车复合加工,因此,DMF 400|11是工艺整合和推进加工转型(MX)的理想选择。

相比前款机床,DMF 400|11加工区更大,行程达4,000 x 1,100 x 1,050 mm

技术数据 | DMF 400|11 |

X 轴的最大行程 | 4,000mm |

Y 轴的最大行程 | 1,100mm |

Z 轴的最大行程 | 1,050mm |

最大工件直径 | 1,400mm |

最大工件高度 | 1,100mm |

工件最大重量 | 8,000kg |

最大工件长度 | 4,600mm |

最大工件宽度 | 1,100mm |

可选配的数控系统及软件 | SIEMENS HEIDENHAIN |

亮点

最大灵活性 大工作区域和模块化平台概念是满足各种要求的正确解决方案 带B轴的4轴加工和带集成回转工作台(可选)的5轴加工 铣车技术,可在一台机床上加工高度复杂的几何形状(可选) 恒定的刚性,成就更高切削量和更高生产力 全新的基本结构,整个工作区域的悬伸量不变 X轴配3条直线导轨,铸铁材质的整体床身 主轴转速从12,000rpm到20,000rpm,最大扭矩430Nm(SK40/ HSK-A63、SK50/HSK-A100) 加工工件精度高、表面质量好 基于高端型冷却措施(如内部冷却滚珠丝杠)的高热稳定性 所有轴上的螺旋齿皮带和研磨滚珠丝杠 高动态性能套件,X轴采用线性驱动,X、Y、Z轴采用更高的加速度和进给率 车间生产率最大化 在工作区外无碰撞换刀 刀库最多有120个刀位,刀具长度最大可达400mm(540mm HSK-A100) 机床工作台选项丰富 - 完美满足所有要求 通过隔墙(可选)减少停机时间 基于DMG MORI技术循环(如angularTOOL)提高生产率 采用VERTICO设计的标准自动化和定制化解决方案 自动化是数字化生产的关键要素。每一台DMG MORI机床都可通过标准自动化或定制自动化解决方案进行升级,确保灵活的制造系统: 机器人操作接口(一个工作区) 带隔墙的摆式加工接口

创新:PH Cell 500

模块化托盘库,运送重量达500 kg

DMG MORI将在此次开放参观日期间以PH Cell 500托盘运送自动化系统展示加工转型的有效途径。这款新品进一步丰富了紧凑型模块化托盘运送系统,运送重量可达500 kg。可配DMU 65、第二代DMU 75 monoBLOCK和DMU 65 H monoBLOCK加工中心。根据搁架模块的配置,PH Cell 500可提供的盘位数多达32位。最大工件尺寸达500 x 500 x 750 mm。运送重量达500 kg。与同系列的其它托盘运送系统一样,PH Cell 500运行“托盘主控”软件,操作便捷。DMG MORI正在不断丰富托盘运送系统,不断提升自动化程度,进一步增强加工转型(MX)的支柱。全新托盘自动化系统可灵活和自动进行小批量和单件生产。这要归功于系统的模块化,可量身定制的系统配置。

咨询机床设备:13522079385

模块化PH Cell 500托盘运送系统的盘位数多达32位,各托盘的尺寸可达400 x 400 mm。回转装夹位和触控屏操作舒适和操作简单

仅10.7m²的模块化自动化理念

使用铸铁锥形托盘

传送重量达500kg(包括托盘)

最大工件尺寸500x500x750mm

400x400和500x500mm托板

模块化设计理念,符合人体工程学,方便使用

技术数据 | PH Cell 500 |

工件 | |

最大搬运重量 | 500kg |

最大工件尺寸 | 500 × 500 × 750mm |

托盘尺寸 | 400 x 400mm 500 x 500mm |

托盘更换时间 | 65秒 |

容量和占地面积 | |

托盘站最大数量 | 32 |

最大装载量/货架地板 | 1,200kg |

占地面积 | 10.7m² |

创新:CELOS X

制造业企业的未来解决方案

大约10年前,DMG MORI推出全球首款基于APP应用程序的机床控制系统CELOS,现在推出全新CELOS X,重塑生产技术。CELOS X的目标是帮助企业实现加工转型(MX),帮助制造业企业和服务供应商实现数字化转型(DX)。作为先进的数字化转型(DX)技术,CELOS X允许用户自主和安全地重塑其未来生产。CELOS X生态系统为加工生产的数字化转型提供全面解决方案,支持企业内的垂直整合。CELOS X生态系统包括CELOS Xperience和CELOS Xchange平台。两者间的相互作用为用户提供全方位和流畅的数字化体验。CELOS X功能丰富,在DMG MORI全部数控系统中保持特有的一致性。无论机床上配何种原生数控系统,CELOS X在所支持的全部数控系统上都提供几乎相同的内容。

在CELOS X生态系统中,CELOS Xchange的角色是应用程序的多功能控制中心,而CELOS Xperience管理数据。CELOS Xchange是运行在云端的数据库,可双向将生产车间集成到公司IT系统中,未来可与供应链上的合作伙伴进行开放和安全的数据通信,甚至与全球价值链网络通信。同时,CELOS Xperience是一个数字工具箱,支持CELOS X生态系统中的全部CELOS APP应用程序和软件系统。从现已提供的解决方案可见,CELOS X为客户提供全面的附加值。应用程序和工作流程都可以简化机床操作、增加主轴工作时间,同时降低能耗,因此,为用户创造更多可能。

CELOS X生态系统为加工转型(MX)中的数字化转型(DX)提供全面解决方案

聚焦制造业未来

DMG MORI弗朗顿工厂开放日上亮相的创新生产解决方案和丰富的配套服务为来宾全景呈现制造业的未来。Irene Bader非常期待为期两周的弗朗顿开放参观日活动:“CELOS X是数字化的重要组成部分,必将进一步增强数字化转型(DX)的支柱。因此,我们可以提高客户的竞争力和推进可持续性生产。”