切断和切槽工艺是车削加工的重要组成部分,同时也带来了许多独特的挑战。在加工过程中,机床和刀具刚性、冷却条件、编程工艺、刀具性能等诸多因素的限制,会给加工效率、加工质量以及安全性等造成困扰。同时,切断切槽加工区域非常狭窄,对排屑控屑、刀片安全性有较高的要求,高可靠性刀具材质和卓越的槽型结构成为市场追求的重要指标,而高性能切断切槽刀具搭配精湛的加工工艺技术,成为解决切断切槽高效和高质量加工的重要途径。我们今天就来聊聊选用切槽切断刀具的技巧与方法。

切断切槽刀具的应用及加工特点

切断刀具和切槽刀具广泛应用于机械加工、汽车制造、金属加工、电子制造等领域。例如,汽车制造中使用切断刀具对汽车零部件进行切槽和加工,在轴承加工中,使用切槽刀具加工轴承的凹槽等。切断切槽刀具在机械加工和生产中扮演着不可替代的角色,其优越的特点和广泛的应用领域为制造业的发展和进步做出了贡献。

同时,切断和切断工艺的特点是切削区非常狭窄,这给加工期间产生的切屑控制带来了难题。特别是在切断工艺中,刀具在切削时两侧被工件材料包围,限制了切屑的排出路径。同时,切断和割槽加工中产生的薄切屑往往不会折断,失控的带状切屑可导致切屑堵塞、损伤工件并危及操作员的安全。不仅如此,切屑控制问题也会妨碍无人值守或“全自动化”加工的实施。

另外,切屑变形大、切削力较大、切削温度集中和刀具刚性差等也是困扰切断和切槽加工的重要因素。选择更加优化的加工技术方案和高性能的切断切刀刀具产品是解决切断切槽加工难题的重要途径。

切断切槽加工工艺技术

切槽或切槽刀片前端为主切削刃,两侧为副切削刃,切削加工过程中以横向进刀为主,主切削刃承受较大的切削力,同时,由于切削的折断和排出较为困难,刃口切削温度高,加之冷却不充分的因素的影响,切削加工的安全性面临较大挑战。因此,面对不同的加工要求,选择合适的加工工艺技术,从而实现高效和安全性的切断切槽加工。

●工况系统的选择

对于切断和割槽刀具,有一些特定的设置建议。在安装刀具时,应注意使刀片与工件的轴线真正垂直。这可最大限度地降低刀具上的轴向力,并防止摩擦刀片的侧面。对于刀具位置,切削刃的中心高度应尽可能接近工件中心,偏差应在±0.1 mm以内,这也是为了防止对刀具施加过大的压力,以免刀具寿命缩短。

另外,工况的稳定性对于切断切槽加工至关重要。稳定的切削工况不仅能保证较高的加工效率,同时也能实现更好的加工质量。因此,对于数控车床来说,尽可能保证切槽加工位置离卡盘位置较近,同时在保证不干涉工件的前提下,尽量使用更大直径的刀杆和最小的刀具悬伸。

● 切削参数的选用

切断和割槽刀具的切削参数与普通车削有所不同。如果主轴转速恒定,则当切断刀具到达棒料的中心时,其切削速度会降低至零。放慢的速度会对刀具形成沉重压力,并可能导致工件材料黏附在切削刃上。因此,应在刀具接近零件中心时降低进给率。

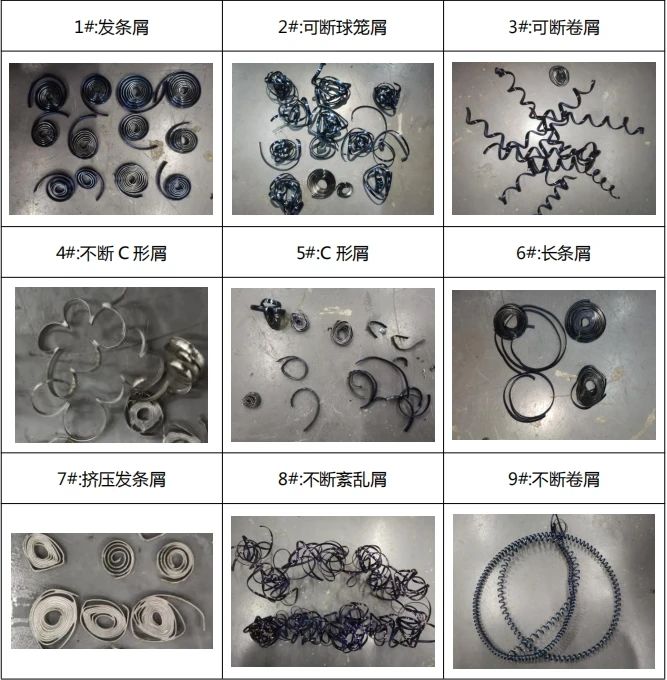

切断和割槽工艺中使用的刀片通常为窄刀片,同时由于横向进刀为主,切削过程不稳定。切削参数的调整可有效实现切屑变形的趋优化,合理的切削速度和进给量可以有效实现发条状的切屑形貌,且不同槽型的刀片一般都有最为合适的切削参数适用范围。以下为常见的切断切槽过程中切屑形貌。

表 切断切槽加工常见切屑形貌

● 冷却系统的合理选用

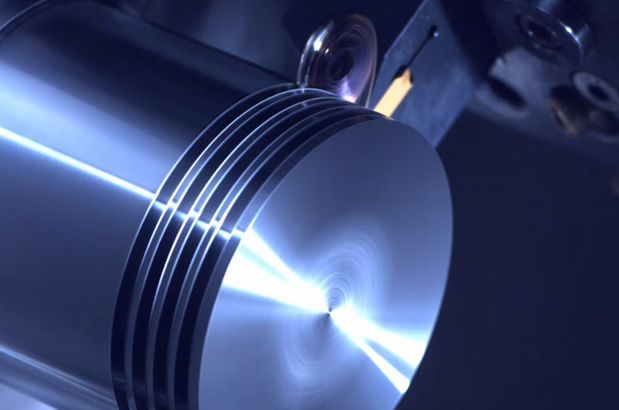

合理选择冷却系统可有效改善切断切槽的断屑和冷却效果,目前普通水冷是切断切槽加工最常见的冷却形式。然而,浇注冷却液通常无法在切断和割槽应用中产生足以到达切削区的压力。而且,浇注冷却液喷嘴的位置也难以确定,无法使冷却液流向最需要的部位。最后,相对较弱的浇注冷却液流可能在切削区转化为蒸汽,这实际上形成了一个隔离层,致使切削过程中产生的热量无法散发出去。因此,近年来高压喷射冷却成为切断切槽追捧的冷却形式。为了获得最佳效果,高压冷却液必须定点输送,并尽可能靠近切削区,保证切屑的折断和冷却效果的最优化,从而提高切削加工的稳定性和更长的刀片寿命。

● 加工工艺的优化

在切断切槽加工中选择合适的加工工艺和方法,不仅能够优化加工过程,同时还能提升加工效率和和加工质量。不同的切槽形貌选择的加工工艺不尽相同,因此要结合槽的特点和加工的可操作性来进行。对于一般的槽形貌,直接切入即可;面对比较深的槽,需要采用啄式循环指令进行切屑的处理;比较宽的槽则选用切槽+横车的方法进行加工;圆弧槽在进行加工时尽量使用圆头的车刀和刀尖圆弧半精进行补偿指令加工。