1 序言

罩壳一般作为密封件,在装配前需经过气、水等压力试验,确保该产品不会出现渗漏,以保证其装配使用的密闭性,多为整体铸件或焊接件,形状复杂、结构多变、大小不一、内部呈腔形、壁薄且不均匀。在生产制造中,既有精度要求较高的孔系、密封槽和平面,也有许多异形圆角、凸台和不规则曲面等,加工制造难度大[1]。

2 零件结构和工艺分析

2.1 零件结构分析

该罩壳属于箱体类零件,是一个半封闭式的多面体,空腔、内壁不均匀,结构多为不规则,主要用于保证机体内整洁、降低机体在工作过程中产生的噪声,同时可以起到美化外观的作用。在机械加工中,加工要素多,加工量大,结构不规则,致使工艺复杂[2]。

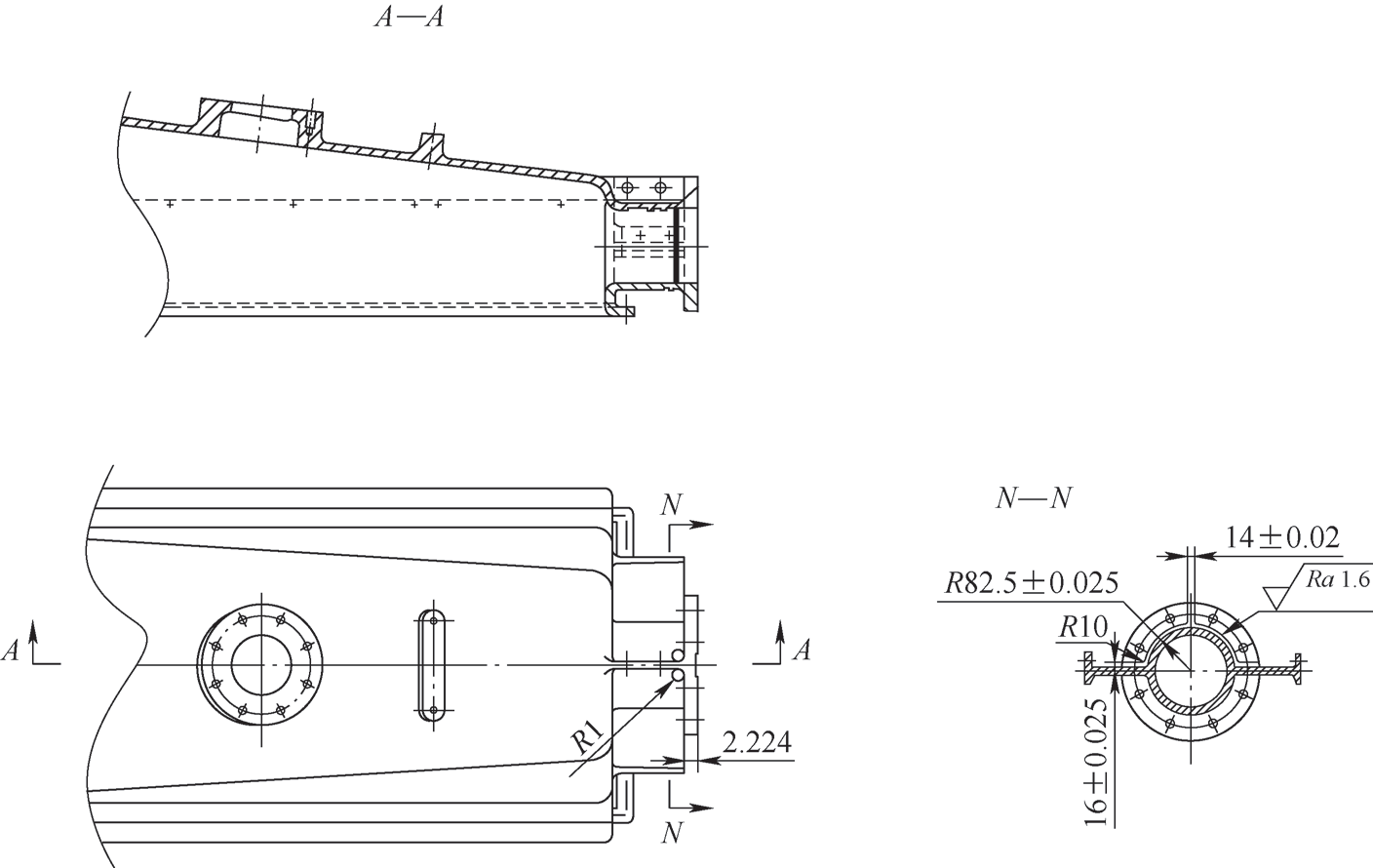

图1 罩壳工艺要求

2.2 工艺分析

罩壳:毛坯为整体铸铁件,表面质量要求严,材料不易加工,刀具磨损快,空间曲面加工难度大。罩壳零件如图1所示,在法兰背面有左、右两边圆弧,中间由14mm筋板隔开,左右为对称结构,上下单边留有侧边,表面粗糙度值Ra=1.6μm。

2.3 难点分析

该罩壳属于箱体类零件,材料QT400-15为球墨铸铁件,强度高、韧性好,具有耐磨、吸振和抗氧化的特点,但是切削加工性能差。根据图样要求,连接法兰背面需要全部加工。其中圆弧左右对称分布,中间由筋板隔开,加工圆弧曲面整体垂直于刀具轴线,加工曲面时需把刀具几何尺寸拟合到曲面刀路中,才能保证最终曲面的型线符合工艺要求。如图1筋板厚度为(16±0.025)mm、(14±0.02)mm、根部圆角R(82.5±0.025)mm,加工精度高、表面质量要求严格。由于法兰背面被筋板隔开,因此使用三面刃铣刀或者车床会发生干涉,无法加工[3]。

3 工艺流程与数控加工方法

3.1 加工方法

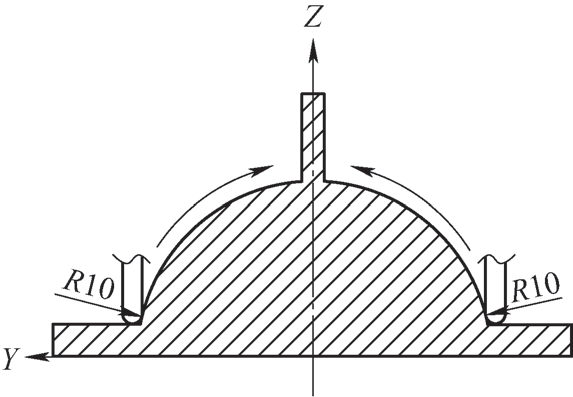

该零件圆弧曲面虽为回转面,但其形状和结构为箱体类零件(见图2),故不适用于选择车削类机床。法兰背面由3个筋板隔开,根部圆角过渡,背面、正面尺寸精度和表面粗糙度要求高,可选择在三轴与多轴铣床上加工。在多轴加工中,由于刀具和工件的相互位置在加工中随时变化,所以可一次装夹完成全部加工,获得最优的加工条件。但其采购成本和软件成本远远高于三轴,维护和保养成本过高,对于操作人员的操作技能要求也较高,致使劳动成本过高。三轴机床中刀轴矢量不变,在Z轴的法相面内加工,使用联动拟合可以完成空间曲面加工,而且可以获得更好的系统刚性。由于该产品为大件、小批量生产方式,所以无需定制工装,采用现有通用等高垫块及下压式压板进行定位装夹,即可满足此产品的生产需求。经现场测量机床铣头、分析罩壳加工要素,可以选用球头铣刀在ZY平面内,沿着Z轴方向在空间提升出曲面圆角,以获得更好的曲面加工精度、质量和效率,以及最佳的性价比。

图2 罩壳毛坯

3.2 刀具方案

刀具的选择和切削用量的确定是数控加工工艺中的重要内容,不仅影响数控机床的加工效率,而且直接影响加工质量,同时使整个加工成本变化。结合机床的特点、工件材料的性能、装夹和工艺要求,选取三面刃铣刀、立铣刀和球头铣刀进行加工。由于法兰背面三段筋板均匀间隔90°,因此使用三面刃铣刀反铣筋板根部残余较多,可以利用立铣刀侧刃沿着圆弧方向全部加工。根部圆弧曲面为立体型面,从下向上形成,应采用半径小于或等于曲面最小曲率半径的球头刀具进行插补铣削。经测量毛坯单边6mm余量较大,为了保证加工刚性与效率,选用图3所示规格为φ20mm×80mm×150mm×4F(YT)立铣刀和R10mm×80mm×150mm(YT)球头铣刀。

图3 立铣刀(下)与球头铣刀(上)

3.3 切削方案

在切削加工中,根据工件的实际加工情况,为保证加工圆角曲面的精度和表面粗糙度,由下向上采用顺铣依次铣削。将刀具起点和刀具设定点分开。在确保安全的前提下,刀具起点应尽可能靠近工件,以减少空转刀具行程,缩短进给路径,并节省加工过程中的执行时间。由于毛坯余量较大,因此应采用循环的加工方法按图4依次铣削,在YZ方向上逐渐去除余量,给精加工预留0.2mm余量,期间注意进给和退刀点应垂直于Z轴方向,进给速度不能为“G0”, “G0”命令应避免“Y、Z”同时移动。

刀具切削参数选用:φ20mm立铣刀,刀具材质支持线速度vc为90~120m/min,背吃刀量ap为0.3~2mm,进给量fz为0.07~0.3mm/z。

R10mm×80mm×150mm(YT)球头铣刀,刀具材质支持线速度vc为120~150m/min,背吃刀量ap为0.3~0.8mm,进给量fz为0.11~0.18mm/z。

因毛坯为整体铸件,受铸造工艺影响,毛坯表皮偶有硬点、气孔和夹砂等情况。为了降低质量风险,保证切削稳定性,经过试件调试验证,最终φ20mm立铣刀切削参数选用为vc=92m/min,n=1465r/min,ap=1.5mm,fz=0.07mm/z,vf=410mm/min;R10mm球头铣刀切削参数选用为vc=130m/min,n=2070r/min,ap=0.5mm,vf=228mm/min。经过一批次12件加工,运用上述切削参数,加工质量和稳定性较好、刀具耐用。

图4 走刀路线

3.4 编制程序

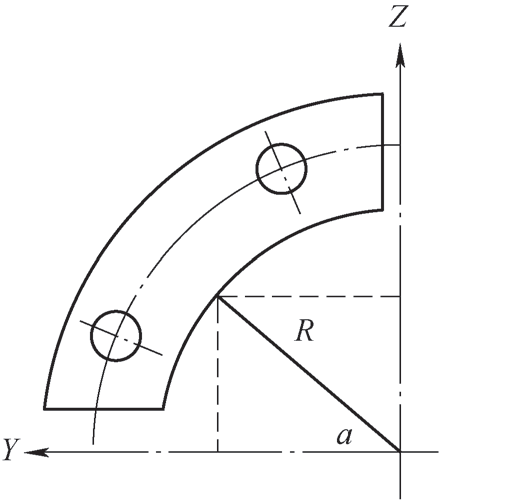

根据零件图样几何尺寸,计算刀具中心运行轨迹数据。由于圆弧曲面在YZ平面内,所以使用球头铣刀加工时,需要计算接触点坐标值,通过点位逼近来完成R82.5mm圆弧铣削。数值计算的最终目的是为了获得编程所需要的所有相关位置坐标数据。根据图5通过三角函数计算Y、Z坐标值:Y=Rcosα,Z=Rsinα。

图5 坐标计算原理

在编制Heidenhain数控程序时,设Q1=17为起始角度,Q2=0.1为角度增量,Q3=+76.5为终止角度,Q4=92.5(R=82.5+10)为圆弧半径,Q1=Q1+Q2为角度增加变量。程序编制完成后,在正式用于生产加工前,必须进行程序运行检查。在特殊情况下,还需做零件试加工检查。根据检查结果,对程序进行修改和调整,检查修改再检查再修改,这往往要经过多次反复,直到获得完全满足加工要求的程序为止。

56 TOOLCALL“D20-QTD”Z S500

57L Z+100 R0 FMAX

58L X-50 Y-150 R0 FMAX

59L Z+26R0 FMAX

60 L X+32 R0 F1000

61 L Y-88.771

62 FN 0:Q1 =+17;起始角度

63 FN 0:Q2 =+0.1;角度增量

64 FN 0:Q3 =+76.5;最终角度

65 FN 0:Q4 =+92.5;圆弧半径

66 FN 0:Q5 =+0

67 FN 0:Q6 =+0

68 LBL.2

69 Q1=Q1+Q2;角度增加变量

70 Q5=Q4×COS Q1;循环计算Y值

71Q6=Q4×SIN Q1;循环计算Z值

72 L Y-Q5 Z+Q6 R0 F1000

73 FN 12:IF+Q1LT+Q3 GOTO LBL 2;循环判断

74L Y-21 Z+90.085

75L Z+100 FMAX;退刀

76 M0

4 调试加工与检验

程序中曲面圆角的加工原点为法兰中心,即G54中的X0、Y0、Z0在法兰的上表面。使用寻边器X向、Y向分中后,把机械坐标输入到对应的G54里。Z向用心棒或基准刀与法兰外圆贴合后,计算Z值输入到G54里。加工前让机床空运行,以检查刀具运动轨迹的正确性。调试中可根据实际情况,适当调整加工中的主轴转速和进给倍率(加工过程见图6),以达到最佳切削性能。首件完成后送检三坐标计量仪计量线性尺寸、几何公差和表面粗糙度,检测结果符合工艺要求。

图6 曲面圆角加工

5 结束语

通过球头铣刀的特殊运用,经过多次尝试试验,最终确定了加工该罩壳曲面的工艺方案,成功解决了罩壳空间圆弧曲面难加工、加工要素多、加工精度高及表面粗糙度要求严格等难点问题。确保了罩壳加工的正确性,提高了加工质量的可控性和稳定性,最终形成批量生产能力。同时该方法具有广泛的实用性,可为同类曲面加工应用提供帮助与借鉴。