以动力装置中的铝合金异形结构件蜗壳为例,针对薄壁、镂空的结构特点及关键技术难点进行工艺分析并制定完整的工艺方案,通过粗、精加工和时效处理,在产品加工过程中多次释放内应力,在保证产品精度的同时,有效控制了产品变形。

1 序言

铝合金异形结构件常用于军工、航天和高精密模具等领域,其最显著的特点是精度高且形状复杂,在材料的选择上以2A12-T4铝合金居多。2A12-T4铝合金的机械加工性能良好,由于其最大的特点是易变形[1],因此其异形结构件的加工难度大。下面以动力装置中的铝合金异形结构件蜗壳为例,探讨其加工方法。

2 结构特点及关键技术难点

2.1 结构特点

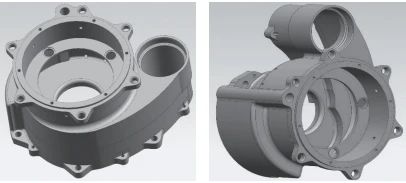

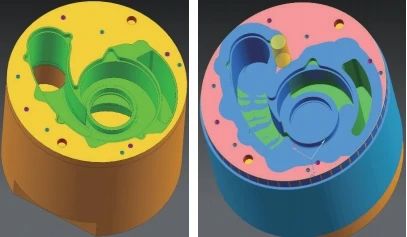

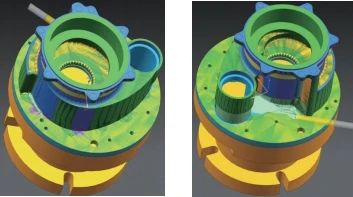

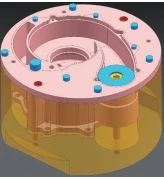

图1所示蜗壳为复杂的异形结构件,且属于镂空薄壁件,蜗壳结构如图2所示。从产品精度上看,蜗壳为关键精密输出结构件;从装配结构上看,蜗壳为整套结构的装配载体。

a)正视

b)侧视

图1 蜗壳

a)正面 b)反面

c)侧视 d)仰视

e)俯视

图2 蜗壳结构

2.2 关键技术难点

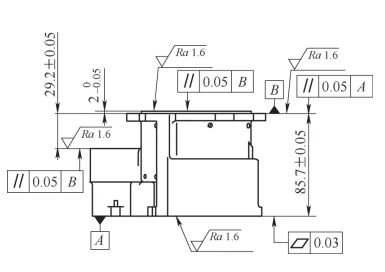

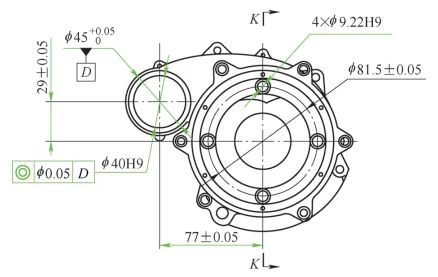

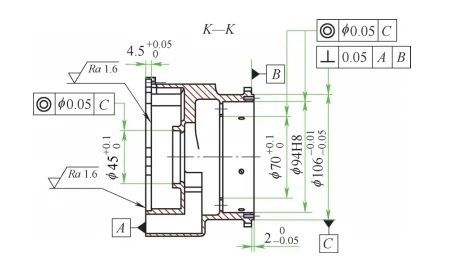

(1)依据设计图样分析 蜗壳关键尺寸精度如图3所示,有多处几何公差要求。

a)主视图

b)俯视图

c)剖视图

图3 蜗壳关键尺寸精度

(2)从材料方面分析 2A12-T4铝合金的机械加工性能良好,其最大的特点是易变形。

(3)从产品结构方面分析 局部实体连接部分壁厚仅1~1.5mm,符合薄壁件结构特点。

(4)从加工工艺方面分析 在保证产品精度的同时,如何控制产品的变形显得尤为重要。

3 毛坯制造及装夹方案

3.1 异形件假体毛坯的制造

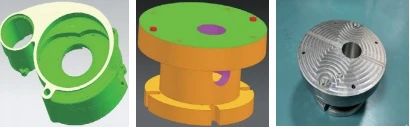

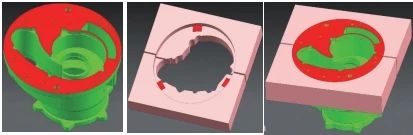

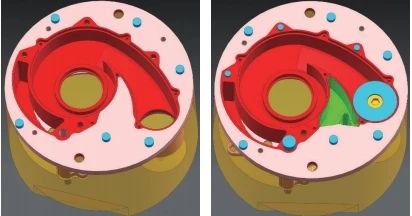

异形件假体毛坯方案模型如图4所示,其中绿色为工件,黄色圆形为假体毛坯。假体毛坯设计思路如下。

a)正视图 b)侧视图 c)俯视图

图4 异形件假体毛坯方案模型

(1)从工件的外形形状分析 设计假体毛坯时,一般优先考虑方形毛坯和圆形毛坯。因为方形毛坯方便虎钳装夹,圆形毛坯方便自定心卡盘装夹,而蜗壳的外形形状更贴近于圆形,所以初步确定为圆形假体毛坯。

(2)从加工手段上分析 根据工件的结构组成,需要五轴加工中心配合完成加工,在五轴多工位旋转过程中,圆形假体毛坯更适合旋转轴的摆角方式。

(3)从加工刀具的悬伸长度分析 以工件中心为出发点,相对于方形毛坯刀具悬伸的不均匀性,圆形毛坯为等半径加工,刀具的悬伸长度不会出现或长或短现象。

综上所述,从加工工件部位最大化的原则出发,重点考虑工件加工过程中的刚性,最终确定假体毛坯方案,用圆形毛坯增大底部定位基准面,高度与底部小凸台上平面平齐。

3.2 装夹方案的制定

在假体毛坯的合适位置上,设计2处φ10mm红色销孔(见图5)、4处M5紫色螺纹孔和5处φ4.2mm蓝色圆形通孔。装夹方案制定思路如下。

图5 基准孔和锁紧孔

1)增加2处红色φ10mm销孔的目的,是与黄色假体大平面共同形成“一面两销”的经典装夹定位模式,为后序工装设计做准备,同时要求各工序工装设计应遵循加工基准统一原则[2]。

2)增加4处M5紫色螺纹孔的目的,是可以通过螺钉反向拉紧的方式固定工件本体,为后序工装设计做准备。

3)增加5处φ4.2mm蓝色圆形通孔的目的,是可以通过螺钉正向锁紧的方式固定工件本体,为后序工装设计做准备。

综上所述,装夹方案已经确定,工艺方案将以此展开。

4 粗加工方案

4.1 反面第一次粗加工

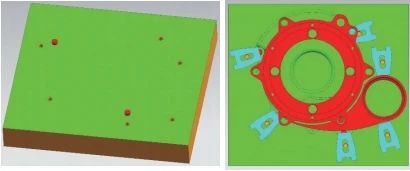

反面第一次粗加工如图6所示。采用三轴加工中心加工,虎钳装夹。

a)反面粗加工区域 b)反面开粗后的仿真效果

图6 反面第一次粗加工

1)虎钳装夹毛坯底部平行夹位,对原始圆形毛坯进行大余量开粗。

2)顶端大平面留0.5mm余量,加工各处销孔、螺纹孔和圆形通孔至达到零件尺寸要求。

3)工件绿色区域单边留0.3mm余量。

工艺分析:①去除工件反面大余量毛坯,使产品反面做初次应力释放。②由于图6a绿色区域因为有假体毛坯的辅助,具有一定的强度,所以单边可以少留一点余量,单边留0.3mm余量。

4.2 正面第一次粗加工

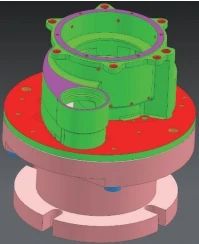

正面第一次粗加工采用三轴加工中心加工。正面专用工装设计如图7所示。正面第一次粗加工如图8所示,粗加工所有绿色区域,单边留0.5mm余量。

a)工件内部剖视图 b)正面工装三维图 c)正面工装实物

图7 正面专用工装设计

a)正面粗加工区域 b)正面开粗后的仿真效果

图8 正面第一次粗加工

工艺分析:①去除正面大余量毛坯,使产品正面做初次应力释放。②用三轴加工中心去除毛坯余量,目的在于为后序五轴加工减轻质量和节省五轴加工时间。

正面专用工装设计思路如下。

1)定位面设计。遵循一面两销的装夹原则,如图7b所示,绿色面为定位面,两处红色销钉用于限位。

2)工装排屑设计。如图7a所示,由于工件内部凹腔结构特殊,在使用T形刀加工内部凹腔过程中,必然会产生大量切屑,随着切屑的增多,在切屑没有顺利排出的情况下,很有可能闷断T形刀,因此,在工装上设计两处紫色贯穿孔(见图7b),方便切屑的排出与下沉。

3)装夹方式设计。根据工件假体上4处M5螺纹孔位置,对应设计工装锁紧位置,用4颗M5内六角圆柱头螺钉反向拉紧工件,从而固定工件。图8a中4个蓝色零部件为M5内六角圆柱头螺钉。

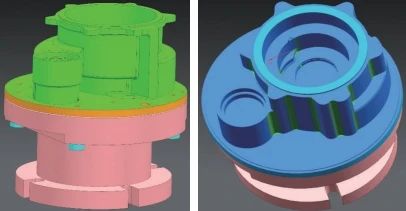

4.3 正面第二次粗加工

正面第二次粗加工如图9所示,采用五轴加工中心加工,专用工装装夹。如图9a、图9b所示,对工件所有红色区域进行二次加工,单边留0.3mm余量;将工件所有绿色区域加工到位(即最终产品此处区域加工到位,不留余量)[3]。加工仿真效果如图9c、图9d所示。

a)正面加工区域 b)旋转180°视角的加工区域

c)加工仿真效果 d)旋转180°视角的仿真效果

图9 正面第二次粗加工

工艺分析:由于根据产品结构和尺寸精度分析,得出图9a、图9b中绿色区域为减重区域,因此加工到位,同时也使产品正面内应力得到二次释放。

5 时效处理

为了消除工件加工过程中的内应力,稳定工件基体组织,对工件进行时效处理。入炉温度为室温,升温速度为 127 ℃ / h ,保温温度为(185±10)℃,保温时间为4~5h,降温速度为43℃/h,冷却方式为随炉冷却,出炉温度为室温。

6 关键部位精加工方案

6.1 基准面的修正

(1)反面基准面修正(见图10)设计软爪钳口专用工装如图10b所示。采用三轴加工中心加工,虎钳配合专用工装装夹,轻夹工件最大外圆,加工红色大面见光即可。在自由状态下,基准平面见光。

a)加工区域 b)软爪钳口工装 c)装夹示意

图10 反面基准面修正

工艺分析:本工序其实就是修正热处理后的基准平面。工件的自由状态,是有刚性条件支撑下的状态,通俗来讲,就是工件在当前状态下本体强度好。精度高的结构件,一定要在精加工前使工件具有刚性。要为精加工前的工件制造刚性条件,在刚性条件支撑下,再来修正基准平面,而且修正量一定要少,基准平面见光即可。这就是在自由状态下,修正基准平面的含义。由于工件在去除圆形假体毛坯之前,是存在一定刚性的,在此基础上修正基准面,这样的面才是平的,所以说这一工序十分关键。

软爪钳口专用工装(见图10b)的设计思路如下。

1)设计的出发点。既然是自由状态下修正基准平面,那么工件只允许径向受力,不允许垂直方向受力,因为垂直方向受力会使工件出现弹性变形。

2)定位面的设计。如图10b所示,3处红色小面为工件定位面,模拟点接触方式支撑工件,有效避免面与面接触的不确定因素。因为是基准面的修正,工件底面重点在于支撑,而不是重在贴合,特别是热处理后的工件定位面,所以,此处点接触定位面的设计方式为基准面修复的又一关键点。

3)装夹方式设计。如图10c所示,模仿车床装夹方式,为工件假体外圆设计软爪工装,嵌入式包夹工件外圆。

(2)正面基准面修正及各孔精加工(见图11) 采用五轴加工中心加工,专用工装装夹,加工工件正面标记的红色大面和两处紫色面,见光即可,保证面与面之间的距离公差±0.02mm。精加工工件正面红色标记的各圆孔、螺纹孔及侧面贯穿孔至成品尺寸。

图11 正面基准面修正及各孔精加工

工艺分析如下。

1)正面基准面的修正。①因为工件反面基准面在自然状态下修正后,消除了面的弹性变形,所以在修正正面基准面时,是允许垂直方向受力的,如图11所示,反面基准面贴紧工装,反向螺钉拉紧工件即可。②修正正面基准面的作用是为后序工装的设计做准备,保证定位面的一致性。如图11所示,确定选取其中红色大面与最上面的紫色面为工装定位面。③为什么要修正中间的紫色面。假设后工序工件的圆形假体毛坯去除后,出现了反面基准面的二次变形,且造成后工序无法连接,这时就需要两处紫色面作为定位面,结合工装对反面基准面做二次修正,意义在于为工艺方案本身做预案,应对产品变形的不确定性。这一点也很重要。

2)反面基准面修正后,且热处理后的工件主体状态良好,可以加工工件各处圆孔、螺纹孔至成品尺寸,而且孔的加工不会影响正面基准面的修复。

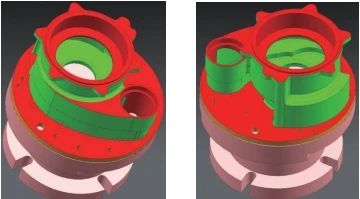

6.2 反面精加工

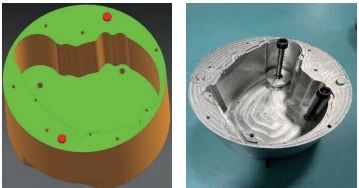

反面精加工专用工装设计如图12所示。三轴加工中心加工,专用工装装夹。工件反面精加工如图13所示,先用6颗M5内六角圆柱头螺钉装夹,精加工工件红色区域,用挖腔的方式加工红色区域内的平面、台阶面、凹腔及各圆孔至成品尺寸;然后程序暂停,如图13b所示,内腔红色区域内增加圆形压板和内六角圆柱头螺钉装夹,加工绿色区域至成品尺寸;最后用落料(切断铣)的方式加工工件最大外形侧面(见图13c),使用φ2mm立铣刀加工外形至成品尺寸,去除假体毛坯。

a)工装定位面及限位销 b)工装实体

c)装夹示意

图12 反面精加工专用工装设计

a)精加工红色平面及凹腔 b)精加工绿色凹槽

c)精加工工件外形

图13 反面精加工

工艺分析如下。

1)反面精加工专用工装设计思路。①定位面设计思路。依然遵循工序基准统一的装夹原则,如图12a所示,两处绿色面为定位面,两个红色销钉用于限位。②装夹方式设计思路。根据工件圆形假体毛坯的圆孔位置,设计6颗内六角圆柱头螺钉(见图13a中6个蓝色零部件),锁紧工件外部。为防止工件外形落料锯断时发生移动,根据产品本身结构,寻找合适孔位,增加4颗内六角圆柱头螺钉和1处圆形压板(见图13c工件内部5个蓝色零部件),锁紧工件内部。

2)从产品精加工余量分布情况看,如图13b所示,工件的红色区域单边余量只有0.3mm,绿色区域也只是做局部清根处理,由于加工内容较少,并未发生大余量切削,不会产生过多内应力,对工件整体精度也不会造成影响,因此本工序可以全部加工到位。

3)重点分析落料加工及加工效果。①用类似铣槽的方法使工件从毛坯上脱落下来,一般底面留0.1~0.15mm余量。落料加工的意义是避免局部大余量铣削加工造成工件因为内应力集中而导致最终变形。落料加工常用于外形、内腔及内孔有较大的材料去除的时候。②如图13c所示,用落料的方法去除工件的假体毛坯,加工内容较少,不会产生过多热应力。③工件去除假体毛坯后,测量反面基准平面变形量为0.016mm,而图样要求的平面度为0.03mm,符合图样要求,可进行后工序加工。

6.3 正面精加工

产品正面精加工如图14所示。五轴加工中心加工,设计正面精加工专用工装装夹。如图14c所示,精加工工件正面上有红色标记的各平面、外圆、台阶面及4处小圆孔至成品尺寸。

a)工装定位面及限位销 b)装夹示意

c)正面精加工区域

图14 正面精加工

工艺分析如下。

1)正面精加工专用工装设计思路。①定位面设计思路。依然遵循一面两销装夹原则,如图14a所示,绿色面为定位面,两处红色销钉用于限位。②装夹方式设计思路。根据工件底部有多处凸耳的结构特点,如图14b所示,采用多压板装夹工件底部凸耳的方式。

2)如图14c所示,工件上各处红色区域单边余量只有0.3mm,加工内容较少,不会产生过多内应力,对工件整体精度也不会造成影响,本工序可以全部加工到位。

7 结束语

异形件精密蜗壳按照上述工艺方案加工完成后,严格按照图样要求检测,检测结果符合图样要求。

铝合金异形结构件蜗壳的整个工艺开发过程,技术关键点主要体现在4个方面:①从铝合金异形结构件的结构特点出发,建立合理且规则的假体毛坯,利用假体毛坯转化成工件的定位装夹基准,方便后序的装夹。②着重考虑产品在装夹过程中的受力方向,遵循基准统一的原则设计工装。③让工件在自由状态下装夹,消除工件基准平面的变形。④在产品加工过程中,多次释放内应力。4个方面相辅相成,使高精密异形件产品得以完成。