1 序言

在工程机械传动系统中,箱体作为各类传动轴的基座,加工精度要求较高。箱体一般具有体积大、壁薄、孔系较多及内腔复杂等特点,加工时容易发生变形,加工精度难以保证。由于箱体体积较大,分布在两个端面的同一孔系,需要回转机床工作台进行对镗两端内孔,所以对加工设备要求较高;薄壁零件装夹变形会引起加工完成的零件各销孔及孔位置度发生变化,最终导致各孔系位置度超差。

通过对箱体加工工艺及结构进行分析,对加工设备精度进行测量,制定相应的装夹方案及合理的加工工序,解决加工过程中遇到的难点问题,保证箱体加工精度。

2 加工难点分析

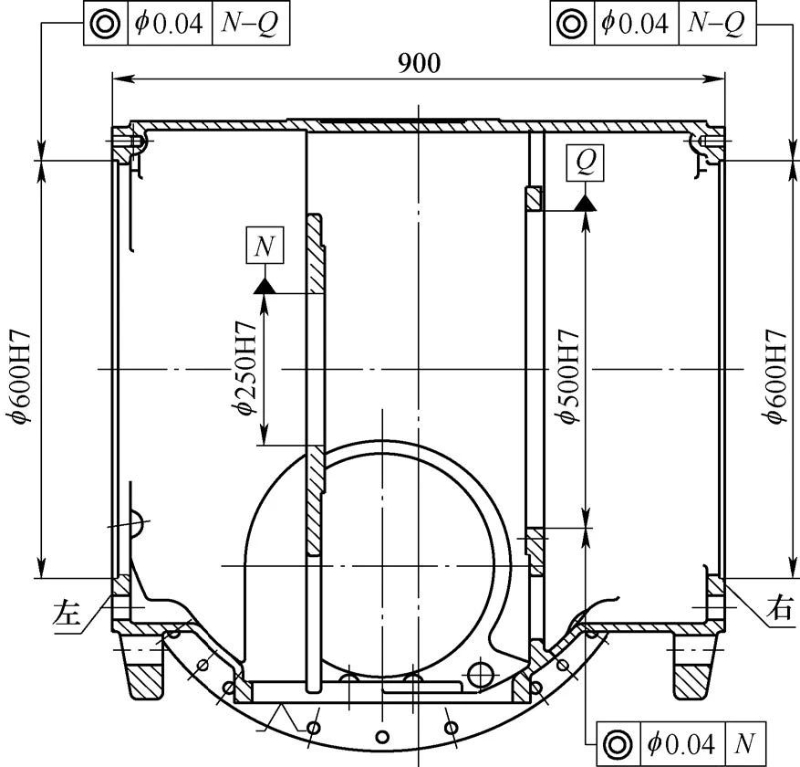

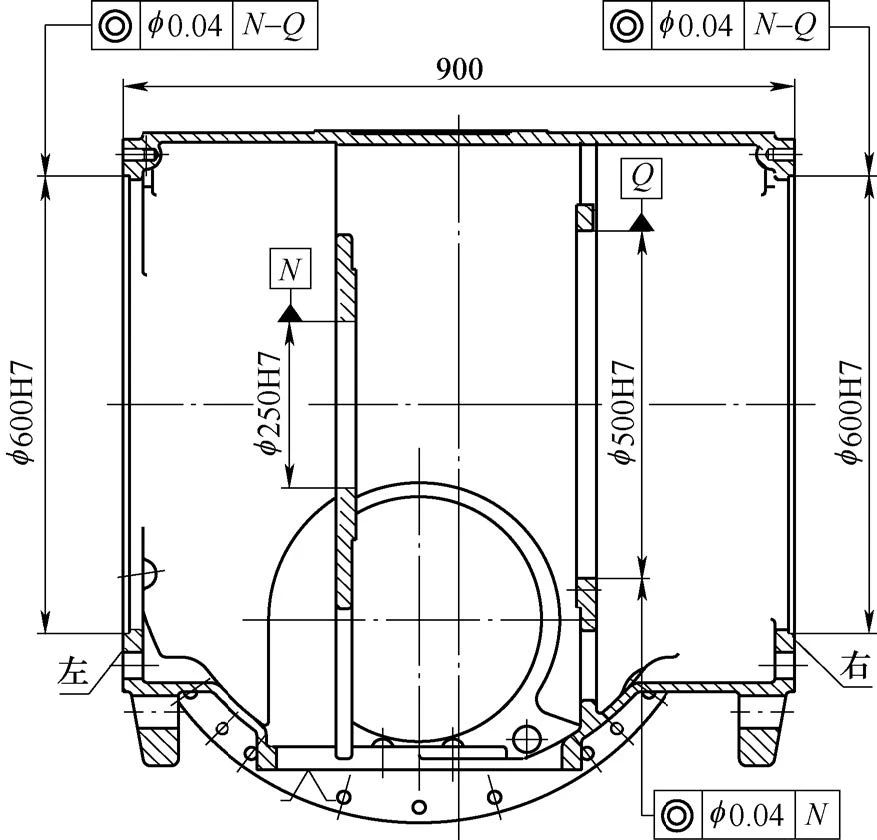

图1所示箱体材质为QT450-10球墨铸铁。箱体铸造后进行初步粗加工,粗加工后箱体单边留有2mm加工余量,主要加工内容为4个平面及各面孔系,加工难点为保证同轴度φ0.04mm。对箱体进行工艺分析,结合现有加工设备,认为主要存在以下加工难点。

(1)装夹变形 箱体装夹时,装夹面和装夹点的轻微变形,会导致箱体精加工完成、拆除工装夹具后,各孔位置度因反弹变形而发生变化,导致同轴度超差。

(2)加工变形 箱体壁薄,箱体整体结构刚性差,在加工时产生热变形,拆除夹具后,箱体发生应力释放变形,同样影响箱体加工后的各孔系位置度。

(3)设备原点漂移 本次使用的加工设备为卧式加工中心,工作台旋转180°后,原点有0.03mm以内的不固定漂移误差。由于箱体较大,需对镗两端内孔,因此工作台回转精度严重影响箱体的加工精度,导致各孔系加工后不同心,同轴度超差。

图1 箱体

3 解决方案

针对上述加工难点进行多次工艺试验,确定如下解决方案。

1)控制箱体装夹面的平面度,压装点必须为实点,可以减小箱体的装夹变形[1]。如图1所示,下表面作为箱体的加工基准面,在箱体内部压装,由于平面度的影响导致装夹变形。可以通过在箱体左右两端使用百分表测量的方式,在压紧箱体前和压紧箱体后,分别读取两次的百分表示值,检测压紧与松开箱体时的变形量。为保证箱体加工后的精度,需保证两端压装变形量在0.01mm以内,若变形量超出0.01mm,可以采取在压装点处,箱体与工装结合面之间垫铜皮的方式,确保箱体压装变形量在0.01mm以内,从而减小装夹变形导致的加工变形。

2)通过半精、精加工分开的方式进行加工[2],减小加工应力变形。箱体加工去除材料时,大量的热量会随着切屑排出,但仍有部分热量被箱体吸收,由于热量不均,箱体会发生热变形,热变形引起的加工误差占总加工误差比例很大,严重影响加工精度[3]。半精加工时,切削量较大,箱体发热变形、箱体切削产生的应力较大,通过工艺优化,将箱体分成半精加工和精加工方式,通过拆卸箱体,将加工过程中产生的热变形应力释放。精加工时,切削量仅有0.15mm左右,产生的热量较少,使箱体产生的变形基本在0.01mm以内,在箱体加工精度的允许范围内。分序加工时,由于精加工余量较小,可通过增加工艺定位销孔的方式,保证两次加工的基准一致,避免精加工时余量不足问题。

3)通过使用千分表找正的方式,借坐标加工另一端孔,保证两端孔同轴度。因本设备工作台回转中心漂移尺寸不定,故需要每加工一件箱体找正一次工作台回转后的中心[4]。箱体左端φ600H7孔、φ250H7孔逐个加工,两孔的同轴度靠机床本身的精度保证,左端两孔加工完成后,箱体旋转180°,使用千分表找正已经精加工完成的φ250H7孔,以该孔的中心为原点加工右端φ500H7孔、φ600H7孔。通过找正箱体已加工孔巧借坐标的方式,消除了设备回转后原点漂移对箱体加工精度的影响。

4 结束语

在箱体加工精度超差,尤其是加工出现几何公差超差时,首先要通过分析确定是什么原因引起的,然后根据相应的超差原因制定解决方案,寻找合适的解决方法。本文通过对箱体加工难点进行工艺分析,从工艺方法、设备精度和装夹方式上全面解决了箱体加工过程中存在的问题,提高了箱体加工质量,满足图样技术要求。