1.序言

铝合金薄框结构件具有质轻、抗压和耐蚀等特点,被广泛应用于航空航天零备件[1-3],以达到降低机型整体质量、提高飞行力等目的。但是由于结构件体型大,表面质量要求高,在机械加工中切削力与夹持力形成材料残余应力,会导致零件尺寸发生变化[4-7],难以满足产品特性要求。目前现有的加工方法需要采用高端高精密设备,降低切削量进行多次走刀[8-10],加工效率低且生产成本高。本文以某航空航天用外形复杂的高精度铝合金薄壁件为例,根据零件的尺寸大小,设计带有夹头的毛坯,采用合理的工艺路线,将冷加工、热处理和线切割等工序进行有效安排,避免薄壁件产生应力所导致的尺寸变化,对加工变形量进行控制。

2.加工难点

薄壁件材质为2D14高强度硬质合金,整体体积相对较大且壁较薄,尺寸精度、几何公差等要求较高。零件的铣削加工主要涉及型腔铣与轮廓铣,通过压板胎、组合夹具与机床工作台配合使用将零件进行固定,零件加工后由于压板等夹具夹持所引起的应力释放而导致尺寸超差。最终加工的薄壁件尺寸发生变化,无法满足航空件高精度的特性要求。

3.工艺安排

3.1 整体工艺路线

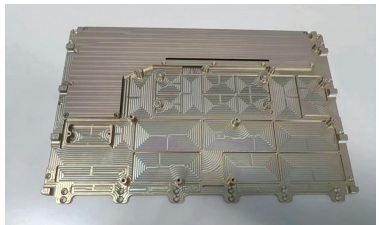

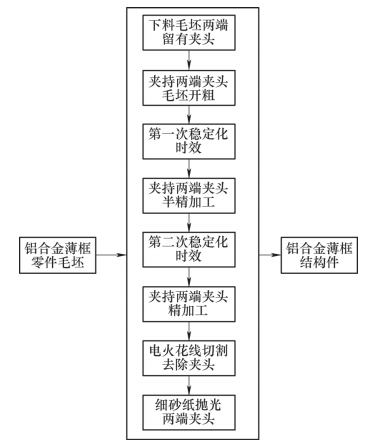

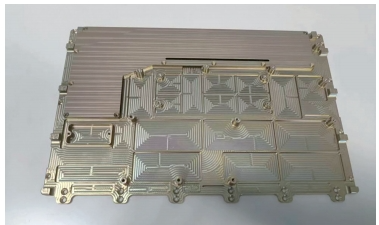

根据零件外形特征及加工难点,对工艺顺序进行合理安排,其中涉及冷加工、电加工及热处理相关知识与设备的运用。整体工艺安排如图1所示,零件外形结构如图2所示。

图1 整体工艺安排

图2 零件外形结构

根据铝合金薄壁件的外形特征,下料时左右两端各留有夹头30~50mm,夹持固定两端夹头,采用两刃φ16~φ20mm硬质合金刀具对毛坯进行开粗,转速为6000~7000r/min,单边留有3~5mm余量。粗加工后的零件进行第一次稳定化时效处理,然后采用三刃φ10~φ16mm硬质合金刀具对零件进行半精加工,夹持两端夹头,修正外形及内腔,单边留有0.5~1mm余量。半精加工后的零件进行第二次稳定化时效处理,之后用压板夹持两端夹头,采用三刃φ6~φ8mm硬质合金刀具对零件进行精加工,零件的外形及内腔尺寸加工成形。零件型腔及轮廓加工完成后,采用电火花线切割去除两端夹头,由于线切割放电加工后薄壁件与夹头处有线切割去除痕迹,因此为了保证薄壁件整体表面质量的完整性,用细砂纸将零件线切割夹头处进行抛光。在粗加工、半精加工与精加工时选用不同直径的刀具,其中两刃刀具可快速去除材料,三刃刀具可精修表面质量,保证零件铣削表面无接痕,同时两次热处理可将冷加工时的材料应力进行释放,非接触式电火花线切割加工方法可有效避免机械加工时材料的残余应力和装夹时材料的弹性变形所导致的尺寸变化。

3.2 热处理

稳定化时效处理的实施至关重要。第一次稳定化时效,将粗加工后的工件放置入人工时效炉内,加热至250~290℃,保温2~4h后进行空冷。第二次稳定化时效,将半精加工后的工件放置入人工时效炉内,加热至250~290℃,保温1~2h,将零件进行热循环处理。其中铝合金的热循环处理步骤为将制件置于-70~-50℃的低温容器中保持1~2h。为了提高热循环处理的效果,可以在液氮中冷处理,冷处理的冷却速度对热循环处理没有实质性影响。制件冷处理结束后从低温容器中取出,待形成的霜融化后,再放入加热设备中加热到规定温度,或于50℃左右先烘干1~2h。如果由于工作条件限制,不能在干燥后立即加热制件,则允许中断不超过20h。制件加热保温结束后在室温中冷却,然后再放入低温容器中,这里需要根据制件加工的要求选择循环次数。

3.3 冷加工

铝合金薄壁件在数控铣削加工时,为避免变形,将加工过程分为粗加工、半精加工及精加工3个阶段。粗加工时,刀具转速为6000~7000r/min,大转速可以高效地去除材料,短时间形成零件整体轮廓,提高加工效率,同时在零件单边留有3~5mm余量用于半精加工;半精加工时,刀具转速控制在2000~2500r/min,小转速可有效保证加工后零件表面粗糙度,同时可将加工的接刀痕进行光亮处理,进一步提高零件表面质量,并控制单边留有0.5~1mm余量用于精加工;精加工时,适当降低刀具的转速,控制刀具转速为1500~1800r/min,将余量进行去除并保证表面质量。

3.4 电加工

铝合金薄壁件型腔及轮廓加工完成后,零件的两端留有工艺夹头,为避免冷加工机械去除夹头对薄壁件产生应力而导致产品变形,采用电火花线切割技术。电火花线切割加工属于非接触式放电加工,工具电极与工件之间不存在显著的切削力,不会因机械变形而导致误差产生。根据铝合金性能,采用正极性加工方式(工件接正极,电极丝接负极),加工电流选择3~5A,脉冲宽度选择30~50μs,占空比为1∶7~1∶5。

电火花线切割加工后的工件与夹头的接痕用细砂纸进行打磨,保证薄壁零件表面整体的完整性,保证零件整体满足航空航天高精度、高性能要求。

4.结束语

本文基于铝合金材料的难加工特性,对外形复杂的高精度薄壁零件进行工艺优化。通过冷加工、热处理和电加工等工种的合理安排,并根据粗加工、半精加工和精加工方式选择不同的刀具和加工方法,有效保证了零件质量及加工效率,摆脱了依赖高端机床的常规思维。经实际加工验证,工艺路线整体布局合理,工序安排科学紧凑,不仅避免了零件机械加工尺寸变化,而且减少了工件周转时间,提高了生产效率。

专家点评

文章以外形复杂的高精度铝合金薄壁零件为例,根据零件的形状和尺寸,重点优化切削方法和装夹方式,通过增加毛坯夹头,采用合理的工艺路线,有效安排热处理、冷加工和线切割等工序,选择合适的刀具和加工方法,避免了薄壁件加工应力导致的尺寸变化,为此类零件的变形量控制积累了经验。

文章的亮点是转变思路,另辟蹊径,打破常规思维,绕开技术瓶颈。通过合理的工艺安排,逐步化解加工难点,在高精度铝合金薄壁件加工中摆脱对高端机床的依赖,并根据零件外形特征,综合运用热处理、冷加工及电加工相关知识,通过整体布局和工艺改进,解决了复杂零件的加工变形难题。