齿条的特点:

齿条的齿廓是直线,齿廓上各点的法线是平行的,在传动过程中,齿条作平动,并且齿廓上各点速度矢量(即速度的大小和方向)都一致,所以齿条齿廓上各点的压力角都相同,其大小等于齿廓的齿形角。

b.由于齿条上各齿同侧的齿廓是平行的,不论在分度线上、齿顶线上或与其平行的其他直线上,其周节都相等,即P =m π。

齿条常见的加工方式有以下几个:

铣削

拉削

磨削

插齿

线切割

后面咱们分别来学习每种加工的主要过程及其特点。今天从铣削开始:

齿条的铣削加工

铣削制齿

齿条的铣齿加工一般采用普通的铣床进行加工,也有专用铣齿设备。齿条在夹具体的钳口内定位后液压夹紧,成型滚刀(或者叫铣刀)安装在设备主轴上旋转,伺服电机驱动,整体铣削齿条。在铣齿过程中,大量冷却油冲洗铣削区域、冷却工件和滚刀,同时冲走大量铁屑。滚刀到行程终点上升再快速返回起点,冷却油关,然后夹具松开,取出齿条,再装上第二根齿条进入下一个循环。

整体铣削制齿加工集尺寸精度高、齿面光洁度好、尺寸稳定性好等众多优点于一体,在多品种小批量生产中得到广泛应用。

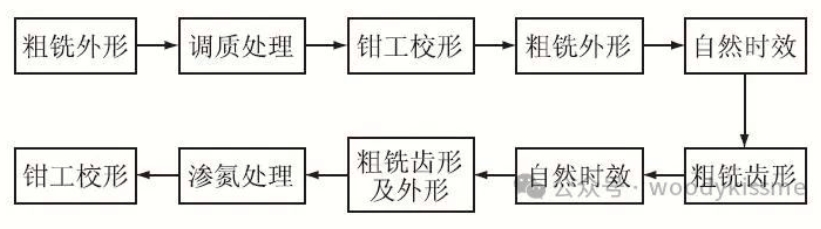

下面是一个比较传统的转向器齿条加工工艺流程图:

以下是参考有关资料的数据,仅供大家参考:

铣削制齿设备投资额较大,如进口德国KESEL公司(咨询:13522079385)的一台铣机,配上各种配件和附件,费用约400 万元(出厂价),如购买国内天津鼎鑫晨达精密机床制造有限公司(咨询15910974236)的数控铣齿专机,出厂价约75 万,一把大直径的滚刀和一副夹具需要5~8 万元。

加工不同的工件,需要更换相应的滚刀和夹具,工作量较小时通常需要每人0.5h 完成。铣一根齿条需要70s左右,一台铣齿机的年生产能力达到25 万件。

通常来讲,如加工4~8 种产品,单种产品年产量在1万~8 万件间,产品合计年产量达到10 万件左右,使用铣齿工艺经济性好。

设备折旧10 a (通常德国铣齿机可以使用20 a),如采用德国KESEL 铣齿机,按实际年产20 万根计算,则设备年折旧费为40 万,平均每根齿条的费用为2 元。刀夹具费用6 万,每次修磨费1 000 元,修磨30 次,每次修磨后铣齿1200 根,则每根齿条的铣刀费为2.4 元,合计为4.4 元,和拉齿工序的设备折旧及刀具费相当。

铣齿工艺制齿具有投资少、交货期短、设备调头快、工件质量高、生产能力强等优点,适合产品开发、中小批量生产,目前使用铣齿工艺制齿加工齿条的公司在国内比较普遍,如上海北特科技股份有限公司、上海格尔汽车附件有限公司、耐世特汽车系统(苏州)有限公司等。

由于铣刀昂贵,过程中需要修磨,可以参考拉刀的管理方法来管理。为降低铣齿刀具使用成本,部分公司采取先在齿条齿部用通用铣床和盘铣刀铣削出平面,留0.5~1 mm 的余量给铣齿机铣削。优点是既可以加快铣齿机的进给速度,提高产量,又可以大幅提高铣刀的寿命、降低铣刀的使用成本。该工艺的关键是必须把工件平面定位好后夹紧,使铣削面向上且保持水平,若夹具未夹紧工件易造成事故。