Mirad公司是一家专门从事卫星通讯天线系统产品生产的专业企业。该公司的主业是研发和生产卫星通讯传送信号的专用模块。

欧洲航天局对这些立方体零部件的轮廓加工精度和表面质量有着非常高的要求,而且随着通讯信号频率的提高要求也越高。而现在地球和卫星之间的电磁波信号传输频率已经达到了GHz的范围了,卫星的性能也越来越强大,传输数据的速度也越来越快,可以传送卫星信号的频带也被“压榨”到了极限。

早在5年前,人们就开始探索使用全新的60GHz来实现星地通讯了。然而,为了在60GHz的频带中实现30GHz通讯网络的通讯效果,通信模块的零部件必须确保1μm的轮廓加工精度。为了完成这种功能零件的生产制造,Mirad公司采用2.5D轮廓加工工艺技术来加工实体毛坯。为了把信号损失降低到最小程度,铣削加工后的零件表面要进行镀银(厚度15-20μm)并在后续加工中铣削到规定的目标尺寸。这一后续的铣削加工工艺不仅对设备的操作者而且也对机床设备制造商都提出了很高的要求:因为最多只能去除5μm厚的银层。

Part 1

向纳米级铣削迈进

整个铣削工艺过程的开发和完善持续了几个月的时间。第一次简单的工艺过程试验是在Fehlmann Picomax 56型简易型数控加工中心上进行的。这台设备具有4个运动坐标轴。尤其令人感兴趣的是这台机床与铣削策略、刀具选择、铣削结果之间的可重复性。

经过密集而且耗时的试验阶段,公司创始人Tony Blättler确信:投资购买Fehlmann公司的Versa 645 linear五轴加工中心可能会帮助公司实现迈向纳米级加工精度的目标。除此之外,Blättler还对现有的生产车间的空调系统进行了改造,以使生产环境中的空气流动更加均匀,更换了铣削加工中心使用的冷却,增强热交换的技术措施等等。这些都保证了加工空间不受任何气流的影响。所有这些措施的综合作用都带来了很高的可重复性和理想的加工效果。

利用Fehlmann公司研发生产的Versa 645 linear五轴加工中心,Mirad公司可以确保0.5μm的切削加工精度,从而节约巨额的生产成本

提高加工精度的另外一些措施还包括了减少设备(每分钟42000转的HSK-E40型)主轴的震动以及实现刀具沿两个坐标轴运动时的震动。这些技术措施使得五轴加工中心的刀具运动轴都有了更高的刚性和精度,从而可以得到更高的表面质量。

最终,Mirad公司在自己的实验室中利用微波技术的检测设备证明了可以完成对称传输特性零件轮廓的纳米级切削加工:被加工件的轮廓精度偏差平均小于500纳米(0.5μm),在特殊情况下这一偏差可以小于200纳米(0.2μm)。

五轴加工中心使用了30种不同的切削刀具,这些刀具的直径在1-5mm之间,整个通讯模块的切削加工时间大约8小时。这些刀具多次“经过”精加工和镀银后的模块表面,分几次实现了去毛刺的目的并部分的减少了表面应力。

Part 2

一切都准确无误

对Fehlmann公司的首席技术官Urs Schmid来讲,能够实现如此高精度的切削加工也不是一件容易事。他说:“你在五轴加工中心里是不能简简单单的实现0.5μm精度的铣削加工的。这需要丰富的专业技术知识和经验,必须深入的研究整个铣削加工过程,必须知道自己在干什么。不是简简单单的按一下设备启动按钮。”

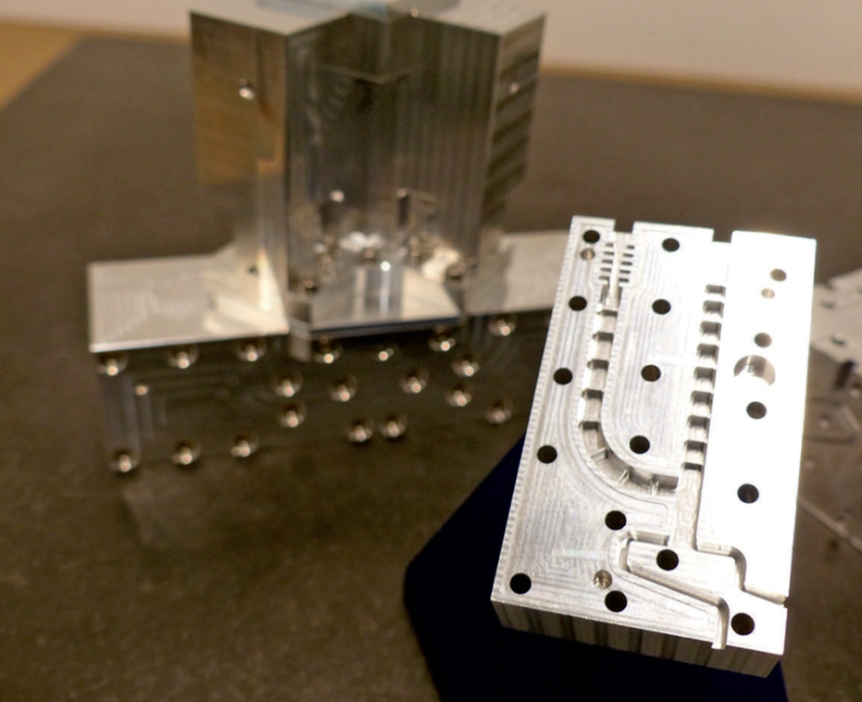

图示零件的加工精度要求为最高等级的0.5μm

Fehlmann销售经理Adrian Tobler补充说到:“我们在Mirad公司那里找到了理想的生产加工条件。从坚实的车间地面到空调车间再到有着很高技术素养的员工。从机床设备方面来讲,温度恒定控制的冷却液、动平衡良好的刀架等都是非常重要的技术措施。同样,五轴加工中心不受阳光直射也有助于提高切削加工精度。”同样,测量探针也起着至关重要的作用。因为即使是最昂贵、最完美的铣刀也会在工件表面留下波峰和波谷的痕迹。如果检测时探针仅仅只是探触到波峰,那么波峰与波谷之间的误差就很容易就超过0.5μm。

咨询电话:13522079385

Blättler认为:自动化操作控制系统是不足以实现0.5μm的轮廓加工精度的,或者只能在特殊条件下实现,因为只有细心的机床设备操作者才能注意到控制软件无法识别的最小的不规则性。

来源:德国Werkstatt und Betrieb杂志