基于NX数控加工技术在毛坯粗加工阶段的应用,对软件新推出的“自适应铣削”与经典的“型腔铣”加工策略进行分析和对比,结合典型零件的生产过程,综合运用编程优势,优化粗加工方法,快速去除大部分余量,提升加工效率。

1 序言

数控编程是数控加工最基础的工作,各个加工阶段的确定和加工方法的选择,是在数控编程之前进行加工工艺分析的重要环节,需要针对不同的加工环境,以及不同的加工余量选择不同的加工方法。本文针对NX 12.0.2新推出的“自适应铣削”与经典的“型腔铣”两种粗加工编程策略的不同加工方法,结合实际生产中其在某典型零件加工过程中的应用,对其刀具轨迹和加工效率进行对比分析,总结出其对切削过程产生的不同影响。

2 加工策略

2.1 型腔铣

“型腔铣(Cavity_Mill)”是通过去除垂直于固定刀轴的平面切削层中的材料对零件轮廓形状进行粗加工[1],是NX系列中常用于粗加工的经典编程模块,主要具有以下特点。

1)在三维曲面复杂、岛屿比较多的零件或者模具加工中,型腔铣能够快速地对加工物件进行一次和二次粗加工,对于快速去除多余材料有着重要的地位。

2)应用“型腔铣”时,常选用一定直径的(可转位)立铣刀,以跟随部件/跟随周边等特定的切削模式和切削方向,通过设定切削层和水平行间距,以“小切深、大步距”的逐层切削方式去除余量,进行粗加工。即侧吃刀量(ae)大,背吃刀量(ap)小,平均切屑厚度(hm)不恒定。

2.2 自适应铣削

NX 12.0.2新推出的“自适应铣削(Adaptive_Milling)”高速加工命令,用于粗加工、重切削,是很实用的一个功能。该命令在垂直于固定轴的平面切削层使用自适应切削模式对一定量的材料进行粗加工,具有以下主要特点。

1)更适用于针对侧壁切削余量变化比较大和具有较大加工深度的直壁岛屿,以及槽腔底面为平面的加工物件,以部件侧壁为层进行粗加工。

2)应用“自适应铣削”时,一般根据切削材料选择一定规格的立铣刀,采用“小步距、大切深”的方法去除余量,同时维持刀具进刀方向一致,始终保持顺铣切削。即侧吃刀量(ae)小,背吃刀量(ap)大,平均切屑厚度(hm)恒定。

由此可见,在两种粗加工方式都适用的条件下,一个零件的粗加工,可以编制出两种不同的数控程序,但是程序之间在加工理念上却有着本质的区别。通常,自适应铣削工序以尽可能多地利用切削刃长度来增加切削深度,从而提高加工效率;而“型腔铣”则是利用刀具的平面直径百分比。那么,在实际生产中,新增的“自适应铣削”,相对于传统的“型腔铣”,能否带来生产效率的提升?我们通过一个加工实例,将两者进行对比分析。

3 应用实例

3.1 零件特征

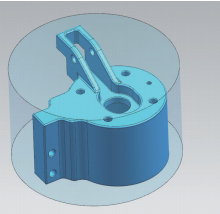

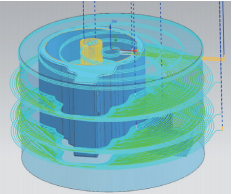

图1所示某型支座为航空某型产品组件(其中半透明显示为毛坯),材料牌号为7075,要求表面粗糙度值Ra=3.2μm,局部表面粗糙度值Ra=1.6μm。该零件最小包容体尺寸为100mm×94.828mm×70mm,加工前的毛坯为φ 120mm×76mm圆棒,首批试制生产数量为左右对称各30件。

a)顶部轴侧视图 b)底部轴侧视图

图1 支座

零件材质为铝合金,强度高,塑性好,具有良好的力学性能[2],在航空装备制造中较为常见,具有一定的代表性。通过NX 12.0软件测算,加工后的工件与加工前毛坯的体积比达到1:7,粗加工过程将占用整个零件切削加工的大部分时间,是生产效率提升的关键。从工件的结构和加工余量的分布来看,粗加工区域具有较大的切削深度和铣削宽度,“自适应铣削”和“型腔铣”这两种粗加工编程方式都可以应用。

3.2 加工方案

实际生产中采用奥美特GS1000/5-T五轴立式加工中心,可实现多工步集中,减少工装夹具的使用。该设备为小龙门式结构,工作台为摇篮式。X、Y、Z为直线坐标轴,A、C为旋转运动轴,主轴最高转速18000r/min,驱动功率40kW。

根据被加工材料的性质和具体加工需要,粗加工选用直径16mm、总长95mm、刃长40mm、螺旋角为40°的三刃铝用合金平底铣刀,ER32卡簧刀柄(JT40)夹持长度≤40mm。

加工方案采用自定心卡盘装夹,分为两个工步完成全部加工内容。每个工步划分为3个加工阶段:粗加工→二次粗加工(局部拐角清理)→精加工和孔加工。

3.3 加工过程

工步一:加工工件主体轮廓外形、圆形腔体和各处孔,最大加工深度57mm。

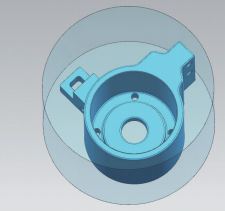

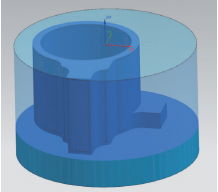

传统“型腔铣”编程的粗加工刀路分析如图2所示,主要以刀具的底刃进行切削,采用“径向大步距和轴向小切深”的方式进行加工。刀具轨迹分布广、路径长,轴向分层多,跳刀多。

a)刀具轨迹 b)3D动态确认

图2 “型腔铣”刀路分析

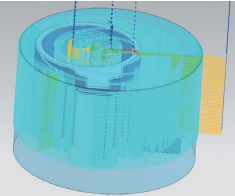

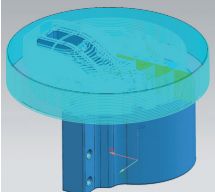

新增“自适应铣削”的粗加工刀路分析如图3所示,充分利用铣刀侧刃的长度进行切削,采用“径向小步距和轴向大切深”的方式进行加工。切削深度可达铣刀直径的2倍左右,加工时主要以侧刃进行连续顺铣切削,维持刀具进刀方向一致,相对于底刃切削,加工稳定性更高,刀具使用寿命更长,并且切削可以不需要在轴向进行多次分层,能够实现高速加工。

a)刀具轨迹 b)3D动态确认

图3 “自适应铣削”刀路分析

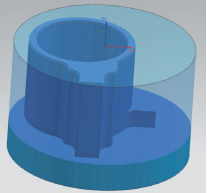

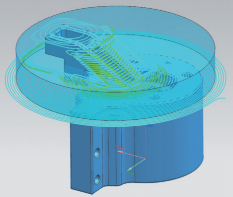

工步二:工件翻面,加工顶部的凸台、坡面、型腔和各处孔。粗加工最大加工深度20mm,两种粗加工编程模块的刀具轨迹对比如图4所示。

a)型腔铣 b)自适应铣削

图4 两种粗加工编程模块的刀具轨迹对比

通过对本工步的加工特征进行分析,在两切削层之间存在锥壁(坡面)。“型腔铣”编程依然采用自上而下分层切削的加工方法,以开放刀路、跟随部件的切削模式完成粗加工,得到均匀的半精加工余量。而“自适应铣削”编程可以根据工件被加工特征的结构特点,在切削参数对话框中,打开“自下而上切削”功能,通过指定向上步距,能够在各切削层之间附加刀轨。附加的刀轨以较小的切削深度变化(由“向上步距”参数定义),从该层的底部至顶部重新切削锥壁,从而去除过多的加工余量,可以使留下的未切削余量最小、一致且分布均匀,这样有利于在半精加工工序期间使切削刀具的性能保持稳定。

“自适应铣削”策略具体应用在本工步的加工方法是:编程时,通过设置切削层参数和打开“自下而上切削”功能,直接下刀至加工深度(留精加工余量)切削出底平面,然后围绕锥壁自下而上切削,完成凸台坡面和上平面的粗加工。由刀路对比可以看到,粗加工后两者虽然都得到了理想的加工余量,但应用了“自适应铣削”的加工方法,刀路更简洁,切削效率更高。

4 综合效果

4.1 试验结果

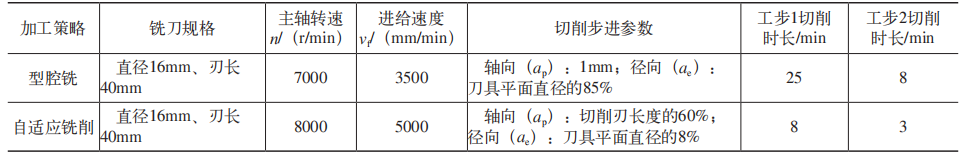

在本实例中,“自适应铣削”与“型腔铣”编程模块在实际加工中所使用的切削参数和两者的切削时长汇总见表1。

表1 两种编程模块的切削参数和切削时长

从切削参数看,粗加工切削参数优化是以最高生产效率为目标,以机床最大主功率等为约束。理想状况下,用户需要根据不同的加工阶段来设定优化参数,尽可能地保持恒定的最大主功率状态,从而使单位时间内的材料去除量最大。“自适应铣削”与“型腔铣”编程模块由于加工理念的差异,切削参数的设定是有区别的。

从金属去除率(Qmax)[3]看,通过金属去除率公式Q=apaevf/1000进行计算,本例中,运用“型腔铣”Qmax=47.6cm3/min,而“自适应铣削”Qmax=153.6cm3/min。由此可知,单位时间内的金属去除率,“自适应铣削”策略是“型腔铣”的3倍,理论上加工效率可大幅提高。从实际切削时长看,“型腔铣”方式在两个工步的粗加工阶段总用时为33min,“自适应铣削”方式的总用时为11min,单件粗加工时间缩短22min,生产效率大幅提高。

从刀具使用看,两种加工方法各完成30件的加工任务后,使用“型腔铣”的刀具,在刀尖处出现较为明显的钝化,而运用了“自适应铣削”的刀具,其刃部依然保持足够锋利。相对于“型腔铣”,“自适应铣削”方式因为具有更好的切削稳定性,所以在刀具达到刃磨标准之前,能够加工出更多的零件。

4.2 对比分析

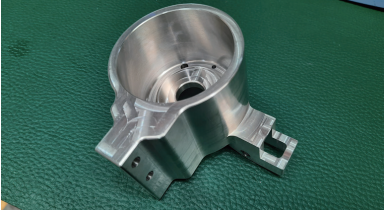

零件加工实体如图5所示。通过实践并进行对比分析可知,“自适应铣削”和“型腔铣”这两种数控粗加工策略对切削过程产生了不同的影响,总结如下。

a)加工中

b)加工后

图5 零件加工实体

(1)型腔铣 ①由于背吃刀量(ap)小、侧吃刀量(ae)大,刀具多以底刃切削,刀具前端的重复磨损严重,所产生的粒状切屑吸收切削热的能力相对有限,刀尖温度高,易磨损。②由于侧吃刀量(ae)大、平均切屑厚度(hm)不恒定,造成切削过程中的吃刀角度往往很大,刀具切入的材料量不均匀,会产生过量切削甚至“满刀”现象,因此切削过程中的受力大且不稳定,刀具负荷变化剧烈,会加快刀具和机床主轴的磨损,不适合高速切削。

(2)自适应铣削 ①由于背吃刀量(ap)大、侧吃刀量(ae)小,刀具切削刃长得到更加充分的利用,大大减少了刀具前端的重复磨损,切削力更加均匀。高速流出的切屑既薄又长,吸收并带走了90%以上的切削热,散热效果好,能够有效控制切削温度,减小工件的变形,提高刀具的使用寿命。②侧吃刀量(ae)小、平均切屑厚度(hm)恒定,同时维持刀具进刀方向一致的特点,使自适应铣削的加工过程非常平稳,刀具在一定的切削深度,始终以顺铣的方式,按照加工参数所设定的步进量(行距)逐层剥铣,且在转折处均有圆弧连接。③与型腔铣相比,自适应切削过程中的吃刀角度通常很小,刀具切入的材料量始终均匀,不会出现过量切削甚至“满刀”的情况,刀具和机床的受力要小得多,更加适合高速切削;并且由于“自适应铣削”策略具有较高的切削参数、较小的自由行程和较大的加工稳定性,所以其金属去除率(Qmax)更高。④根据“自适应铣削”的加工特点,结合刀具材料、工件材料以及切削深度,通过合理设置步进量(行距),使吃刀角度与需要加工的材料相适应。自适应铣削是高速铣削难加工材料的绝佳选择,能够显著提高生产效率,延长刀具使用寿命。

综上所述,NX 12.0.2新增的“自适应铣削”加工策略,应用在本实例的粗加工阶段,是能够同时提高加工稳定性和生产效率的一种优秀的解决方案。

5 结束语

“型腔铣”是数控加工中应用最为广泛的加工策略,可用于大部分非直壁的岛屿和槽腔底面为平面或曲面的零件的粗加工,以及直壁或斜度不大的侧壁精加工。而新增的“自适应铣削”操作,则更适用于侧壁切削余量变化比较大和具有较大加工深度的直壁岛屿,以及槽腔底面为平面的零件粗加工。

NX 12.0传统的“型腔铣”操作具有全面性、全能性的特点,而NX 12.0.2新增的“自适应铣削”操作,在针对特定加工条件的粗加工时,有了更多且更好的选择,更像是对“型腔铣”操作的有力补充,能够以最大加工可靠性满足最高生产效率要求。实践证明,在适合应用“自适应铣削”的条件下,选择了正确的编程操作,能够达到事半功倍的效果。在各型装备的制造进程中,“自适应铣削”能够应用到非常广泛的零部件数控加工之中,值得大力推广。

专家点评

UG NX软件传统的“型腔铣”策略,是用于毛坯粗加工的经典编程模块,铣刀沿型腔深度方向以逐层切削的方式快速去除大部分余量,具有“小切深、大步距、刀路轻快”的特点。NX 12.0.2新增的“自适应铣削”策略,适用于侧壁切削余量变化较大的直壁岛屿以及槽腔底面,在针对特定条件的型腔粗加工时,有了更多的切削路径选择,刀路更加简洁。两者结合,能够达到事半功倍的效果。

文章普及面广、应用性强,集NX软件编程与数控铣削加工为一体,突出“自适应铣削”加工策略的侧壁切削优势,与传统的“型腔铣”互相配合,能够完成特定条件或特殊结构的型腔加工,快速提高粗加工效率。