为了实现切削加工更好的质量和尽可能长的刀具寿命,我们需要在加工后检查刀片,总结不同形式的刀片磨损原因并找到解决方案,是成功铣削的基础。

后刀面磨损 1

快速磨损导致表面质量差或超出公差范围。

原因

切削速度过高

耐磨性不足

进给fz过低

解决方案

降低切削速度(vc)

选择耐磨性更高的材质

提高进给(fz)

后刀面磨损 2

过度磨损导致刀具寿命短。

原因

振动

切屑再切削

零件上形成毛刺

表面质量差

产生热量

解决方案

提高进给(fz)

采用顺铣

使用压缩空气有效排屑

检查推荐的切削参数

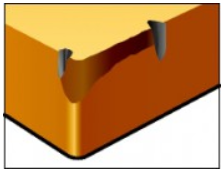

后刀面磨损 3

磨损不均匀导致到尖角损坏。

原因

刀具跳动

振动

刀具寿命短

表面质量差

噪音大

径向力过高

解决方案

减少跳动量,使其小于0.02mm

检查夹头和夹套

最大限度地减少刀具伸出量

使用更少的齿进行切削

选择更大的刀具直径

对于整体硬质合金立铣刀和可换头铣刀,选择螺旋角更大的槽型(gp≥45°)

将轴向切深(ap)分成多次走刀

降低进给(fz)

降低切削速度(vc)

高速加工需要浅走刀

改进刀具和工件的装夹

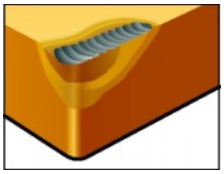

月牙洼磨损

过度磨损导致切削刃强度降低。切削刃破损导致表面质量差。

原因

因前刀面切削温度过高而导致扩散磨损

解决方案

选择氧化铝涂层材质

选用正前角刀片槽形

降低速度以获得更低的温度,再有降低进给

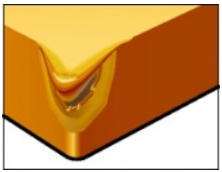

塑性变形

切削刃塑性变形、下塌或后刀面凹陷,导致切屑控制差、表面质量差和刀片破裂。

原因

切削温度和压力过高

解决方案

选择耐磨性更高(硬度更高)的材质

降低切削速度(vc)

降低进给(fz)

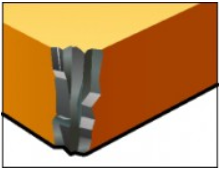

崩刃 1

切削刃未参与切削的部分因受到切屑锤击而损坏。刀片的正面和支撑面的损坏,从而导致表面纹理差和后刀面过度磨损。

原因

切屑在切削刃的作用下受到挤压

解决方案

选择韧性更高的牌号

选择具有更坚固切削刃的刀片

提高切削速度vc

选择正前角槽型

在切削开始时降低进给

提高稳定性

崩刃 2

小部分切削刃破裂(崩碎)导致表面质量差和后刀面过度磨损。

原因

材质韧性过低

刀片槽形过于薄弱

产生积屑瘤

解决方案

选择韧性更高的牌号

选择具有更坚固槽型的刀片

提高切削速度vc,或选择正前角槽型

在切削开始时降低进给

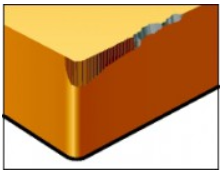

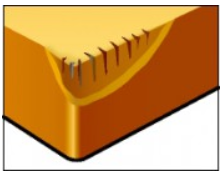

沟槽磨损

沟槽磨损导致表面质量差和切削刃破裂风险。

原因

加工硬化材料

表皮和氧化皮

解决方案

降低切削速度(vc)

选择韧性更高的牌号

使用更坚固的槽型

使用更接近45°的切削角

使用圆刀片确保最佳结果

使用可变ap技术推迟磨损

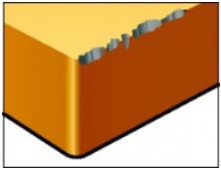

热裂纹

由于温度变化,垂直于切削刃的小裂纹导致崩碎和表面质量差。

原因

断续加工

变化的切削液供应

解决方案

选择韧性更高、抗热冲击性能更好的材质

应足量地或完全不使用切削液

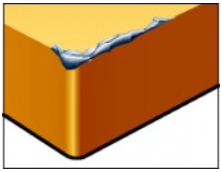

积屑瘤 1

积屑瘤导致表面质量差,并在脱落时导致切削刃崩碎。

原因

切削区域温度过低

材料粘性非常高,例如低碳钢、不锈钢和铝

解决方案

提高切削速度vc

改用更合适的刀片槽型

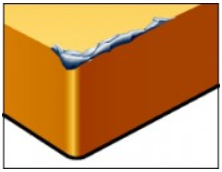

积屑瘤 2

工件材料被焊到切削刃上。

原因

低切削速度vc

低进给fz

负前角切削槽型

表面质量差

解决方案

提高切削速度vc

提高进给fz

选择正前角槽型

使用油雾或切削液