围绕解决航空阀体中一处密封阀孔的孔底端面高精度加工难题,开展自主研究,采用可调压/稳压、带精密导向的副、球面配合,传动定位误差补偿的机动研磨端面装置(ZL201820823098.4)工艺新技术,成功解决了深孔孔底端面高精度要求的平面度、表面粗糙度、基于导向孔轴线的垂直度等工艺技术难题,拓展了深孔孔底端面的高精度加工工艺,具有夹具实用性强、加工效率高等优点。

1 序言

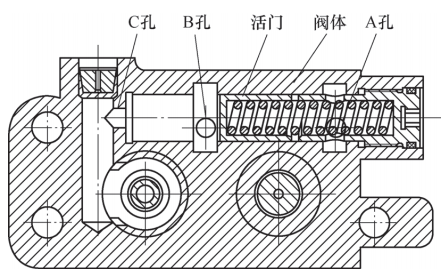

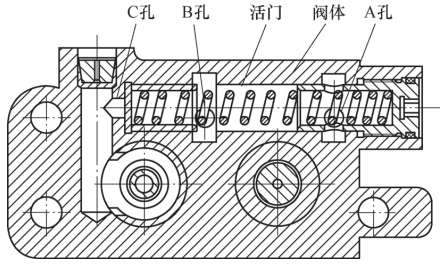

某伺服阀类产品设计有一处特殊结构,在阀体零件的一处φ15H7深94mm孔内装有活门零件,活门外径与阀孔内径之间为滑阀耦合密封(见图1)。当活门零件受力运动处在不同位置时实现油路切换[1]。常闭时,该阀孔的底端平面也同为密封面,其平面度、表面粗糙度,以及与孔轴线的垂直度等精度等级高达IT7级及以上,其底面结构及特性值如图2所示。

a)开启时B和C孔相通活门位置

b)常闭时A和B孔相通活门位置

图1 滑阀耦合密封示意

图2 阀孔底端面及阀孔结构示意

本技术成果若成功实施,必须依据平面研磨原理,研制出一种带精密导向、低压作用力且稳定可控的深孔孔底端面研磨装置,实现孔底端面精密加工。由于国外航空技术对我国实施技术封锁,难以获取相关的研磨技术,而现有技术中针对孔底端平面的研磨,一般采用磁性磨料磁力研磨技术[2],对复杂曲面的光整加工有优势,表面粗糙度值下降且效率较高,但改变或提升被研磨平面的平面度等几何精度的能力较差,因此通用性较差。现有技术中也有采用具有端平面的研磨棒对孔底端平面进行研磨的方式,如:在CN201361804Y专利文件中公开了一种数控镗铣床用深孔孔底研磨工具,但是这种研磨组件未能兼顾被研磨端面与基准孔轴线的垂直度要求,而且在实际操作过程中,对不同孔深的孔底端平面进行研磨时,需要将开口销拔出,再将研磨棒与传动杆分离,才能更换对应长度的研磨棒。同时,加工深孔和开槽的结构比较麻烦,在实际制造过程中效率较低,且安装不便[3]。

本技术成果自主研制的研磨组件(专利号ZL201820823098.4),不仅可兼顾孔底端面的平面度、表面粗糙度及相对基准孔轴线的垂直度等质量要求,而且针对不同孔深的平面研磨时,能够直接停机,将对应的研磨棒取下更换,操作比较方便,可进一步提高研磨效率。

现有关键技术已全部解决,各项技术指标不仅达到了设计质量要求,而且达到了国内先进水平。该技术成果已成功推广应用到多种国家重点型号飞机配套的伺服阀产品阀体零件生产中,产生了可观的经济效益,为我国航空事业发展做出了贡献。

2 研究思路

2.1 工艺难点分析

对深孔加工而言,平底加工是传统加工难点。尤其是本项目中的阀孔,孔深与孔径比超过6∶1,属于深孔加工。因为刀具刚性差,振刀、让刀严重,传统车、镗工艺方法对于高精度深孔孔底表面粗糙度、平面度及与基准孔的垂直度很难同时保证。而现有的研磨抛光技术也未能兼顾本项目的3个关键指标,故需开展孔底端面研磨等技术研究。

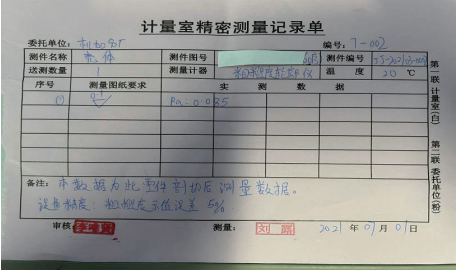

此外,本项目中关键特性,孔底端面平面度0.01mm及孔底端面与活门配合孔轴线的垂直度0.03mm可以用三坐标直接检测,但孔底端面表面粗糙度值Ra=0.1μm,由于孔较深,表面粗糙度仪无法进行直接检测,需要寻求可靠的间接测量方法。

2.2 总体思路

1)φ15H7孔与活门微间隙配合,充分利用精密耦合副加工技术,研制出精密导柱导套工装,满足高精度垂直度等要求,再借鉴现有技术及平面研磨原理和经验,研制可调压/稳压作用力,且采用球铰连接和无极误差等机构设计[4],实现孔底端面精密加工。

2)研磨属于精加工工艺,适用于小微加工余量的加工,且研磨工具的自损严重,为提升生产效率,需开发研磨前孔底加工新工艺方法。

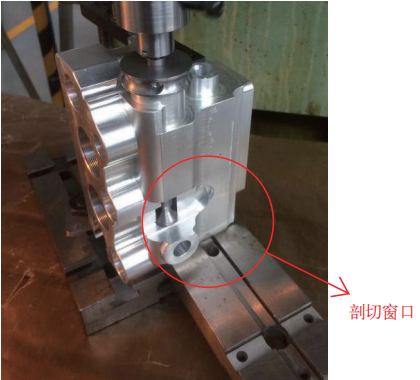

3)针对孔底表面的表面粗糙度值Ra=0.1μm测量困难问题,采取首件剖切检测的方法解决。

因此,本项目成功的关键在于研发的研磨工装工艺装备,必须同时满足保证表面粗糙度、平面度和垂直度要求,且满足现场生产效率的要求。

2.3 技术方案

(1)研制研磨装置台 自主研制新型机动孔底端面研磨装置,为实现孔底端面高质量高效率的研磨加工、达到产品的最终要求,最重要的就是孔底端面研磨。研磨装置必须兼顾孔底端面的平面度、表面粗糙度,以及相对基准孔轴线的垂直度要求,利用高精度配合孔作为导向,为保证该质量要求,项目组自主研制了研磨装置(研磨组件ZL201820823098.4)。

孔底端平面的研磨加工,不仅要获得较小的表面粗糙度值,更重要的是想得到较高的平面精度[5],平面度误差值越小越好,且需降低(传统)研磨作业过程中对高技能操作人员的依赖,降低劳动强度,从而提升研磨效率。

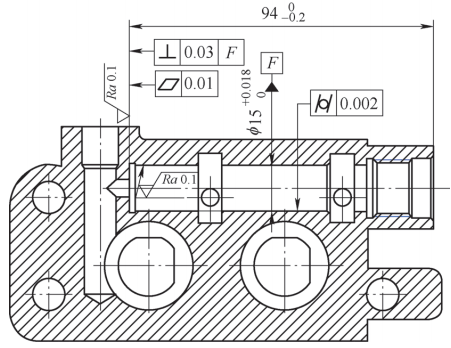

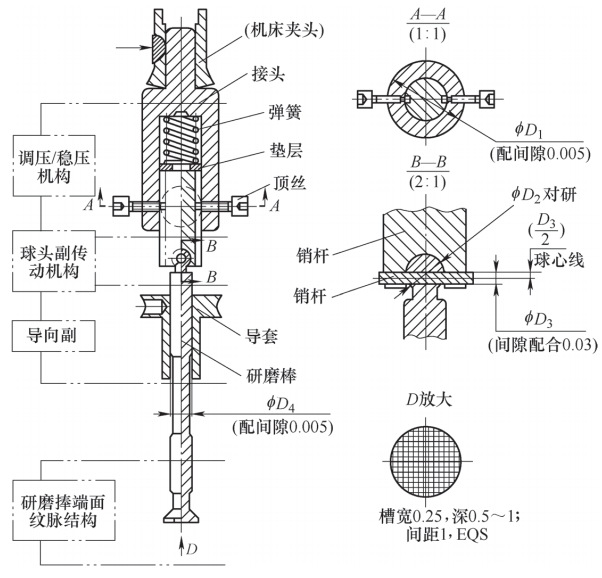

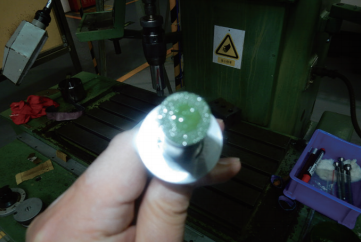

(2)研磨装置的结构 设计制造的研磨装置为机动的孔底端面研磨装置(见图3),即借助可无级调速、可限定刀具高度(诸如坐标镗床等设备)提供可靠的动力。该研磨装置由调压/稳压机构、球头副传动机构、导向副及研磨棒4部分组成。调压/稳压机构,可控的弹簧压缩量实现研磨面作用力的稳定。球头副传动机构,方便离合操作,球头的作用为被研磨端面安装时与主轴轴线有垂直度误差时可找正补偿,确保研磨棒作用端面与被研磨端面两者贴合可靠,其关键设计为销杆的外圆面要低于球头的球心。导向副,适用于深孔孔底研磨时的导向,确保被研磨端面与基准孔的垂直度要求。若设计浅孔孔底端面研磨装置时,可不设计导向,直接由球头自动找正,使研磨棒作用端面与被研磨端面贴合。研磨棒,自身的制造精度要求较高,如研磨作用端面的平面度及研磨作用端面相对旋转基准轴线的垂直度均要求达到微米级别,同时研磨棒作用端面的纹脉尺寸对研磨质量和效率影响也很大。经过试验验证获得的“井”字槽(槽宽0.25mm,深0.5~1mm、间距1mm并均布)的设计经验,在研磨φ15H7深94mm的孔底端面作业时,质量、效率提升方面的效果较好(见图4、图5)。

图3 研磨装置结构

图4 研磨棒端面纹脉

图5 研磨效果对比结果

该装置的制作要求也非常高。在工艺施工时,配合间隙要求0.004~0.006mm的耦合件,需要珩磨/研磨加工内孔、无心磨/外圆磨加工外圆精配间隙,满足定位和导向功能。配合间隙要求0.03mm的组合件,采取铰孔/车等加工工艺,满足装配要求即可(见图6)。

图6 工装实物

工装实操步骤如下所述。

1)依据弹簧弹力确定弹簧压缩量(见图7),在导杆外圆面上作标记线(红色记号笔即可),并预紧顶丝固定。

图7 弹簧压缩量

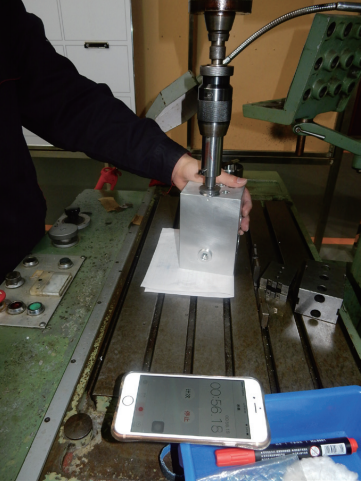

2)机床夹头夹持住调压/稳压机构,如图8所示。

图8 工装试验

3)将零件正确放置或通过夹具固定,使其满足被研磨平面处于水平状态。

4)调整机床或零件,使导杆的凹球面与研磨棒的凸球面贴合,并通过拧松顶丝查看,确认安装是否到位。

5)在研磨棒的研磨作用端面上涂抹均匀厚度的研磨膏,并将研磨棒放入相应的孔内,手动确认安装到位即可。

6)将销杆插入研磨棒的球头对应的孔里,使销杆两端露出的长度大致相等,手动确认连接可靠。

7)设定机床参数,开动机床进行研磨作业,直至研磨单次持续时间后停机。

进入下一个操作循环,直至被研磨端面的质量合格。需要注意的是,每一次研磨循环后取出研磨棒时应用水砂纸清理周边毛刺。

该装置满足连续、稳定研磨作业的生产需求,不仅使研磨面的质量能够满足设计质量要求,而且使研磨效率较传统手动研磨提高5倍以上,尤其对操作人员的技能水平要求大大降低,不需要指定钳工技师及以上技能水平的人员来操作(会操作设备即可),大大降低了操作人员的劳动强度。

图9为研磨试验,通过多次试验获得经验参数。φ15mm研磨面经验数据1:主轴转速60r/min,弹簧弹力4.6N·mm,涂装W5研磨膏膜厚约0.2mm、研磨持续时间15s/次。φ15mm研磨面经验数据2:主轴转速60r/min,弹簧弹力4.6N·mm,涂装M5研磨膏膜厚约0.4mm、研磨持续时间2.5s/次。需要注意的是,不论哪种方式,若超时过多均存在研磨划伤的风险,应做到及时更换涂研磨膏进行周期循环作业,直至零件合格。

a)试件展示

b)试验操作

图9 研磨试验

使用该工装并利用上述摸索参数及设备,首先在样件上进行加工,测量数据合格,摸索出加工经验后对零件进行加工,并剖切零件。首件测量数据符合质量要求后批产加工。实操过程及测试记录如图10~图12所示。

图10 研磨样件

图11 研磨零件

图12 零件测量结果

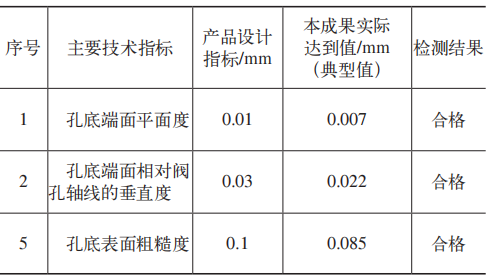

本技术成果主项目零件主要技术指标与产品设计指标的检测对比结果见表1。

表1 主项目零件主要技术指标与产品设计指标对比

经测试,本成果各项技术指标全部满足设计要求。安装到产品后,工作可靠,性能稳定。

3 结束语

该技术成功解决了深孔孔底端面高精度要求的平面度、表面粗糙度及基于导向孔轴线的垂直度等工艺技术难题,且生产过程高效及质量稳定一致,保证了国家某重点型号飞机配套伺服阀产品的顺利交付。

本技术的研磨组件,其稳压/调压装置部位通用性强,不仅可调节研磨作用力大小,而且适配于球面传动连接的研磨棒或抛光杆结构;其精密导套/导柱结构,在夹具结构设计与制造中使用性强,已被推广到机动抛光装置的结构设计中。该研磨组件的整体结构设计优点突出,在孔底端面研磨和孔底端面凸起R型面密封结构的抛光作业中应用的前景广阔。