针对圆弧面上钻孔难的实际加工问题,设计了一种基于鼓式制动器上制动蹄铁零件圆弧面钻孔的工装夹具,进行工艺创新,利用工装夹具,在普通摇臂钻床上加工。这种方法不但成本低廉,加工快速,而且能很好地保证加工精度,是比较好的选择。为一些小中型企业的发展提供类似零件的加工思路。

序言

钻孔是机械行业中最常见的工序之一,一些机械部件经常需要在弧面上钻孔,弧面上钻孔通常用于部件之间的连接安装,因此,孔的边距及孔距尺寸技术参数要求较高。在弧面上钻孔,由于切削力不均匀,孔中心易发生漂移,造成位置误差较大,精度很难保证[1,2]。

本文以某机械制造企业生产的鼓式制动器制动蹄铁圆弧面上孔加工为例,设计一种在圆弧面上钻孔的装置,在普通摇臂钻床上完成零件的批量生产,解决该企业没有数控多轴设备的现状,同时也解决弧面上钻孔难的实际技术问题。

零件加工工艺和难点分析

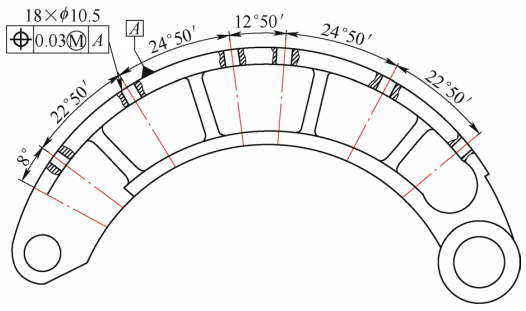

鼓式制动器广泛应用于各类矿用汽车中,其主要部件制动蹄铁为制造的关键零件。制动蹄铁零件为框架圆弧类零件,材料为铸钢。如图1所示,零件的18个孔分布在制动蹄铁的圆弧面上。其工艺难点在于圆弧面上的孔加工,且各孔的位置度公差要求严格。

图1 制动蹄铁孔加工尺寸

加工此类零件,通常采取的加工工艺方案有三种[3]:一是划线加工,具体工艺流程为划线(划出孔的位置)→打样冲→钻孔。但是由于零件钻孔位置为圆弧面,划线难以保证孔的加工位置精度,零件质量难以保证。二是利用先进加工设备——多轴数控机床加工,这种方法简单,容易操作。对生产企业设备要求高,必须是拥有多轴数控设备的企业才能实现此类零件的加工,这制约了一些小中型企业的发展。三是自制工装夹具,进行工艺创新,利用简易工装夹具,在普通摇臂钻床上加工。这种方法不但成本低廉,加工快速,而且能很好地保证加工精度,是比较好的选择。

工装夹具设计

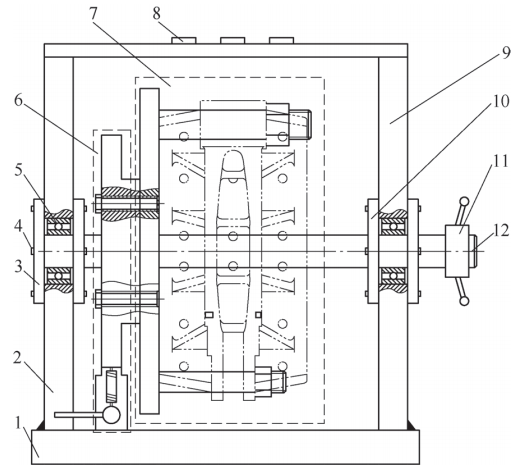

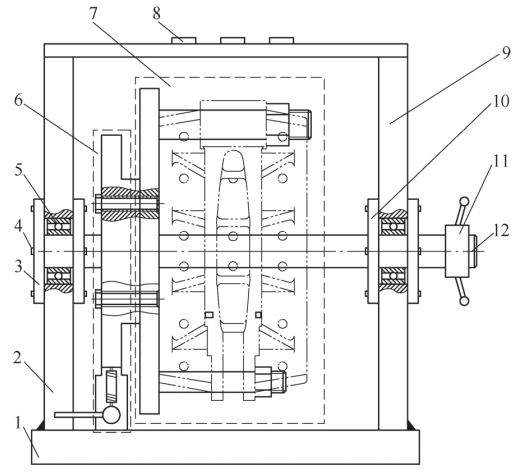

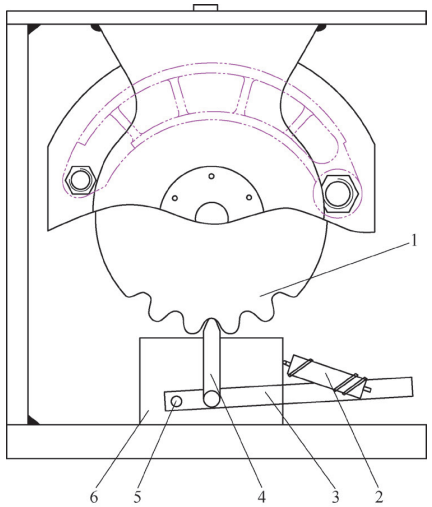

根据对制动蹄铁零件的加工工艺分析,以及企业现状,设计了一种制动蹄铁圆弧面钻孔装置,如图2所示,将零件固定在夹具体上,夹具体与分度装置固定连接,分度装置固定在轴上,轴的两端分别安装有轴承,通过端盖与工装的侧板连接,轴的一端安装有用于旋转的手轮。通过转动手柄将夹具体进行旋转。

图2 制动蹄铁圆弧面钻孔装置

1—底板 2、9—侧板 3—外端盖 4—螺钉 5—轴承

6—分度装置 7—夹具体 8—钻套 10—内端盖

11—手柄 12—轴

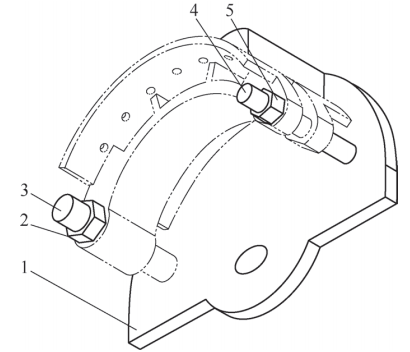

夹具体如图3所示,蹄铁以已加工过的两个孔、一个侧面和底面进行定位,通过带螺纹的定位销进行紧固,完成零件的定位装夹。

图3 夹具体

1—定位板 2、5—螺母 3、4—定位销

根据零件蹄铁圆弧面上孔的尺寸要求,设计分度装置,如图4所示,分度装置包括支撑块,支撑块上设置固定销,固定销上设置脚踏杆,脚踏杆上设置定位销,脚踏杆通过弹簧与支撑块连接。与零件支撑架固定连接的分度板制作成部分齿,齿的角度尺寸和制动蹄铁零件圆弧面上孔的分布角度一致,当踩下脚踏杆时,定位销(与脚踏杆固定在一起)与分度板脱开,分度板通过扳动手轮可以转到下一齿,这时松开脚踏杆,脚踏杆在弹簧的作用下会自动弹起,定位销端头的齿和分度板上的齿啮合,完成分度板的固定,开始加工该角度圆弧面上的一排3个孔,依此类推,直到加工完所有孔。这样就实现了零件一次装夹,完成6排共18个孔的加工。

图4 分度装置

1—分度板 2—弹簧 3—脚踏杆 4—定位销

5—固定销 6—支撑块

结束语

本文设计的蹄铁圆弧面上孔加工的工装夹具,经生产验证,具有结构合理、操作简单及运行平稳的特点,加工出的零件符合图样尺寸要求。同时工装夹具维护方便,有利于大批量生产,经济效益好,为一些小中型企业的发展提供类似零件的加工思路。