01

在CNC加⼯中的表⾯粗糙度

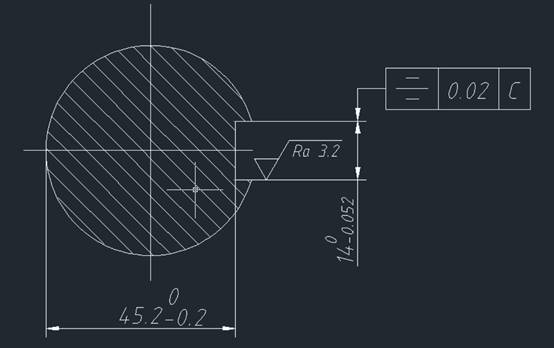

这⾥我们主要围绕CNC加⼯展开讨论,表⾯粗糙度将影响制造的零件与周围环境的相互作⽤。典型的CNC加⼯表⾯处理,“加⼯完成”,触感光滑(Ra3.2),但会有来⾃实际加⼯的可⻅加⼯线(类似钻头在加⼯完成后退⼑后可能会留下的螺旋线),也可参照下图。

零件有纹理

这种粗糙度⽔平适⽤于⼤多数零件;然⽽,在某些情况下,需要更光滑的表⾯。光滑的表⾯在设计滑动零件时是理想的,它可以减少零件间的摩擦并提⾼耐磨性能。

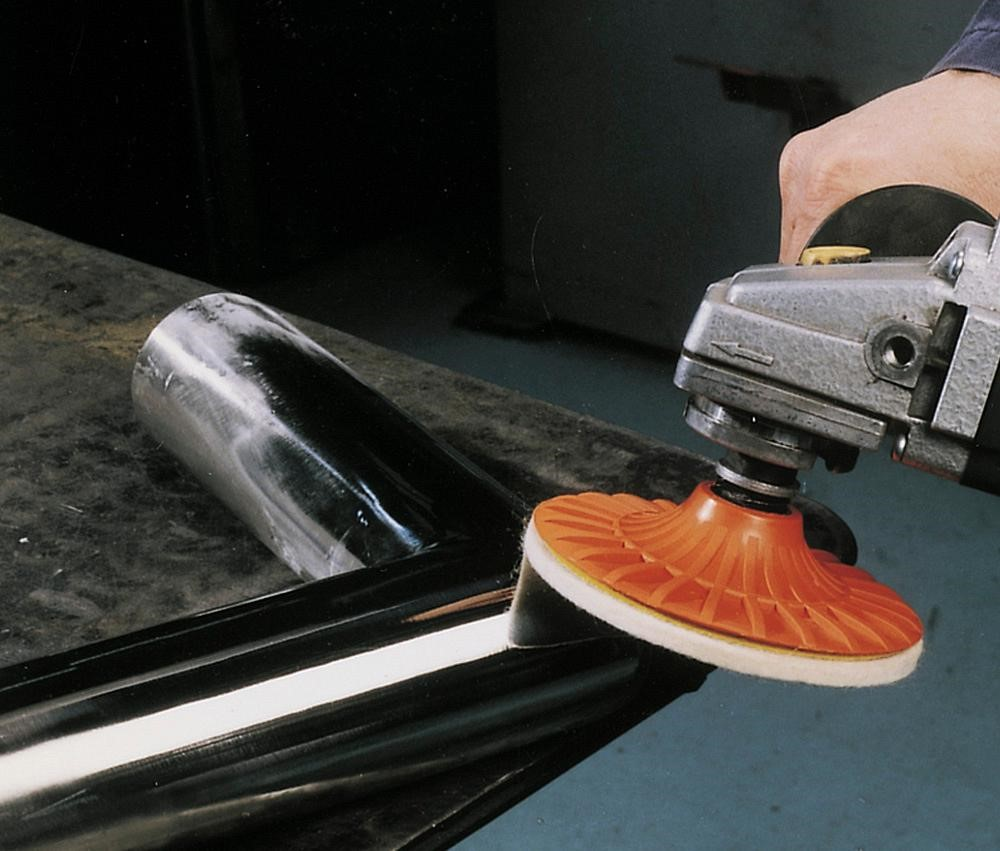

为了实现光滑的表⾯,可以采⽤额外的较慢加⼯步骤或后处理精加⼯步骤,如抛光。随着粗糙度的降低,制造成本会增加,因此在某些零件上,表⾯粗糙度和成本之间可能存在权衡,可以这么说吧,光洁度的要求也决定了你的产品的附加值。

给零件抛光

对于某些零件来说,更⼤的表⾯粗糙度也是可取的。例如,⾃⾏⻋座杆需要具有较⾼的摩擦系数,以防⽌使⽤时滑落。通过加⼯⽆法达到更粗糙的表⾯。需要进⾏像喷砂等⼆次处理。实现特定的表⾯粗糙度没有⼀种固定的⽅法,因为加⼯过程和⼆次精加⼯都会影响表⾯粗糙度。

02

关于表⾯粗糙度的⼀些术语

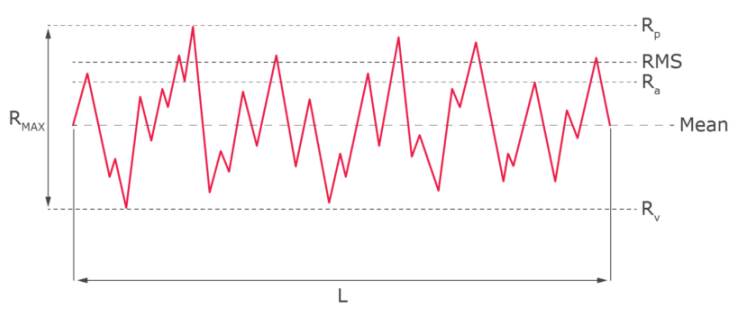

Ra - 测试⻓度中所有峰和⾕的数值平均值。也被称为中⼼线平均值(CLA)。

Rz- 连续最⾼峰和最低⾕的平均值。最⾼峰和最低⾕之间的垂直距离,第⼆⾼峰和第⼆低⾕的距离等等。通常对五个最⼤偏差进⾏计算,然后取平均值。

Rp - 在评估⻓度内,轮廓最⾼峰与均线之间的计算距离。

Rv - 在评估⻓度内,轮廓最低⾕与均线之间的计算距离。

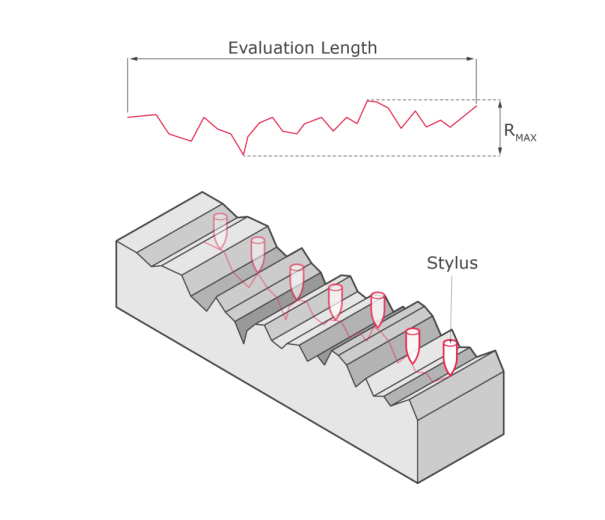

Rmax - 评估⻓度内最⼤连续偏差,即最⾼峰和最低⾕之间的距离。

RMS - 在评估⻓度内计算,这是轮廓⾼度变化与均线的均⽅根平均值。

03

聊聊表⾯粗糙度-Ra

Ra定义:表⾯粗糙度Ra是通过测量“平均粗糙度”来进⾏的,通常被表⽰为“Ra”。Ra是表⾯峰和⾕之间的计算平均值。

Ra值越低,表⾯峰和⾕之间的变化越⼩,使表⾯更光滑。

PS:我们⽣活中的笔记本电脑触摸板的Ra值都很低。

具有较⾼Ra值的产品则具有⾼度纹理和更粗糙的表⾯,因此可能不适⽤于其预期⽤途。这些Ra值的对⽐说明了在制造过程开始之前确定产品所需表⾯粗糙度的重要性。如果没有这样的确定,产品的加⼯表⾯质量可能与最初的意图有很⼤差异。

下⾯的⽰例演⽰了Ra值(沿测试⻓度的所有峰和⾕的数值平均值)和Rz值(连续最⾼峰和最低⾕的平均值)之间的差异。

表⾯粗糙度 (Ra)

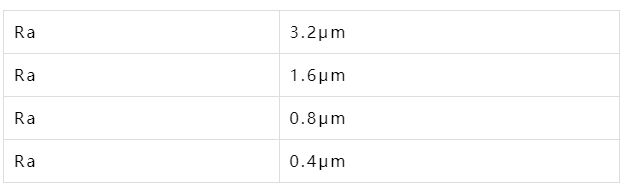

良好的表⾯粗糙度是根据零件、组件的需求或您项⽬的要求来确定的。例如,在零件制造完成后可以应⽤不同类型的表⾯处理。这些表⾯处理类型可以提⾼零件的耐磨性和美观或视觉效果。然⽽,这些表⾯处理可能不如⼑具加⼯后的表⾯更精确,并且它们可能会影响尺⼨、导电性或与某些合⾦的兼容性。我们通过CNC加⼯可实现的表⾯粗糙度平均值包括:

1.Ra的单位?

Ra,即粗糙度平均值,是表⾯粗糙度的⼀个参数,通常以微⽶(µm)或毫⽶(mm)来测量。

2.表⾯粗糙度中的Ra值

传统加⼯的标准表⾯粗糙度通常为3.2μm Ra。这是最常⻅的,通常⽤于预期经历振动、重负荷或应⼒的零件的粗糙加⼯表⾯。虽然这种加⼯表⾯会留下可⻅的切削痕迹,但可以通过加⼯来节省成本和时间。

某零件的Ra 3.2

表⾯粗糙度可以通过精加⼯切削⼯序来获得更低的Ra。然⽽,这样做会增加成本,从⽽增加额外的加⼯步骤,并导致延⻓了制造周期。Ra值,即粗糙度平均值,是表⾯粗糙度测量中的关键参数。它被计算为在指定的测量⻓度内,从平均线值偏差的绝对值的表⾯⾼度的算术平均值。本质上,Ra值代表了表⾯峰和⾕的所有单个测量值的平均值。

Ra的公式如下:

Ra = 1/L ∫|y(x)| dx从0到L

其中:

L是采样⻓度

y(x)是在表⾯上距离x处的平均线的垂直偏差这个公式提供了对Ra值及其在表⾯粗糙度评估中重要性的更全⾯的理解。

04

机加⼯表⾯处理的类型

1.机械加⼯表⾯ - 这是直接从加⼯过程中获得的表⾯粗糙度,没有任何后处理。可能会有可⻅的⼯具痕迹,通常不是很光滑

2. 光滑表⾯ - 通过磨削或磨光等⼯艺获得,这种表⾯粗糙度⾮常细腻。这种表⾯处理⾮常适合需要光滑表⾯的零件,⽆论是出于功能性还是美观性的考虑。

3. 纹理表⾯ - ⼀些零件可能需要具有纹理的表⾯,以增加握持⼒、美观性或其他功能性原因。这可以通过压纹或喷丸等⼯艺实现

4. 镜⾯表⾯ - 这是⼀种⾼度抛光的表⾯处理,能够反射光线,类似于镜⼦。通过⼤量的抛光可实现,通常⽤于装饰性零件。

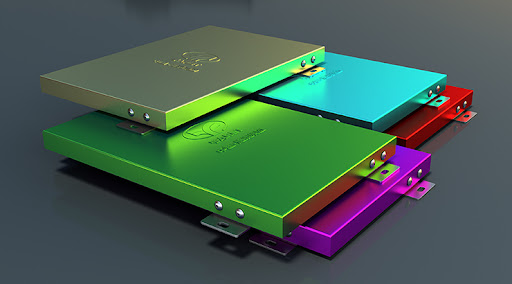

5. 氧化阳极处理 - 对于铝等⾦属,可以使⽤阳极氧化⼯艺在表⾯形成⼀层保护性氧化层。这不仅提供保护,还可以为零件增添颜⾊。

选择适合的加⼯表⾯处理⾮常重要,要根据零件的预期⽤途、材料和设计规格。表⾯粗糙度由Ra值表⽰,可以提供表⾯光滑度的指⽰。

05

如何选择合适的表⾯粗糙度

选择适合项⽬的表⾯粗糙度时,需要考虑⼏个因素。根据产品的应⽤、所需的耐久性、零件是否需要打磨或涂漆、精确尺⼨的重要性以及项⽬的预算,Ra值可能需要更⾼或更低。

对于预算较低的项⽬,3.2μm Ra适合,这样的项⽬可能会在后期接受其他加⼯,⽐如涂漆或打磨。1.6 μm Ra将显⽰更少的切削痕迹,也是经济实惠的选择。

对于更顺滑的表⾯要求,⽐如0.8μm Ra或0.4μm Ra,成本会更⾼,但对于需要控制完美尺⼨的项⽬来说是必要的。这种⾼级完⼯表⾯不会有可⻅的切割痕迹,⾮常适合承受集中应⼒的零件。

最精细的粗糙度平均值由于需要额外的制造⼯艺⽽更昂贵。它们只应在光滑度和完美尺⼨对项⽬⾄关重要时才指定。

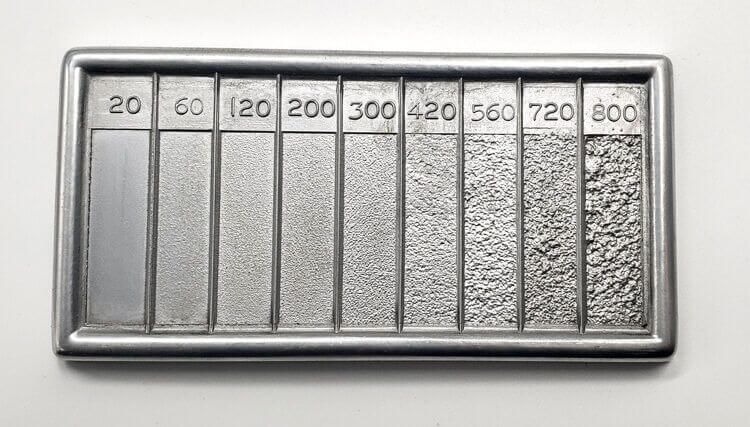

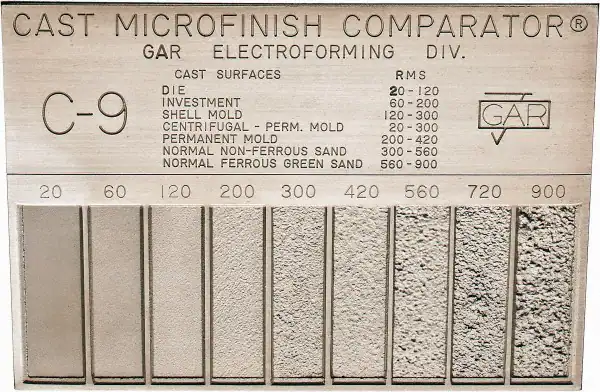

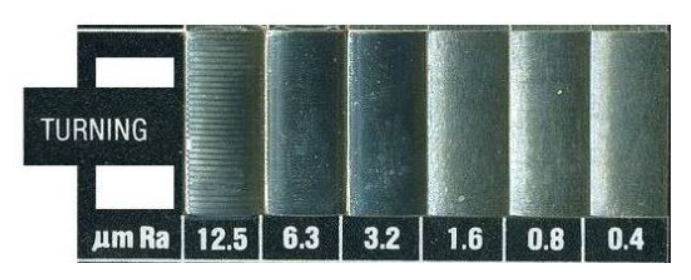

铸造表⾯粗糙度对⽐样块

06

如何实现不同⽔平的表⾯粗糙度

表⾯粗糙度是由⼯艺和⽣产商在制造前决定的。这是⼀个关键细节,必须保持⼀致性,以产⽣与其环境正确互动的可靠产品。

不同类型的表⾯处理可以决定零件的耐⽤性。如果零件需要更粗糙的表⾯,可能会在表⾯出现不规则,导致更快的磨损、断裂和腐蚀。⼀些表⾯粗糙度可能也是需要的,以帮助涂层和油漆的附着⼒,或者改善导电性。

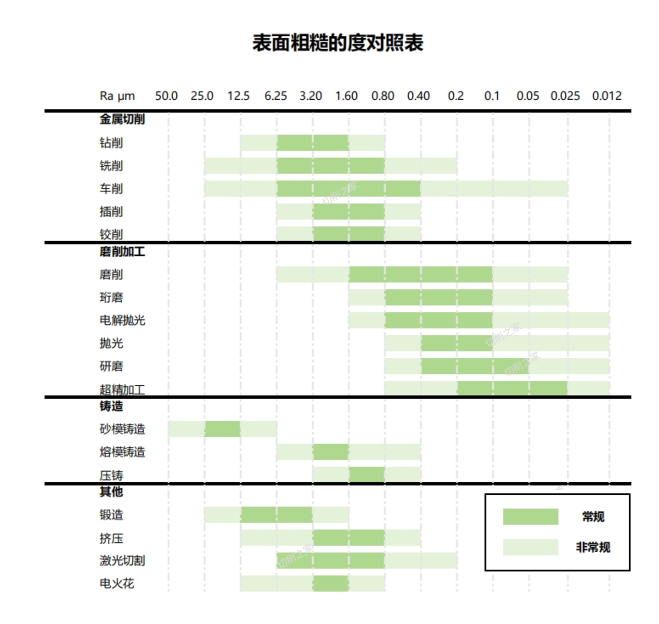

Ra值通常⽤于测量不同的表⾯粗糙度⽔平。表⾯粗糙度图表可以显⽰不同类型的表⾯处理,其 Ra 表⾯粗糙度值范围从 12.5 μm Ra(⾮常粗糙)到 0.4 μm Ra(⾮常光滑)。

将产品保留为原机加⼯表⾯会确保最严格的尺⼨公差,达到±0.005mm甚⾄更好。可以依靠CAM实现精确的数据路径和⼑具路径,呈现原始设计。通常情况下,标准表⾯处理不会增加额外成本。然⽽,会有可⻅的⼑具加⼯痕迹,零件表⾯可能看起来⾊泽⼀般。对于样机、夹具和治具等产品来说,原机加⼯的产品可能是最具成本效益的解决⽅案,尤其是在没有额外表⾯处理类型的情况下。

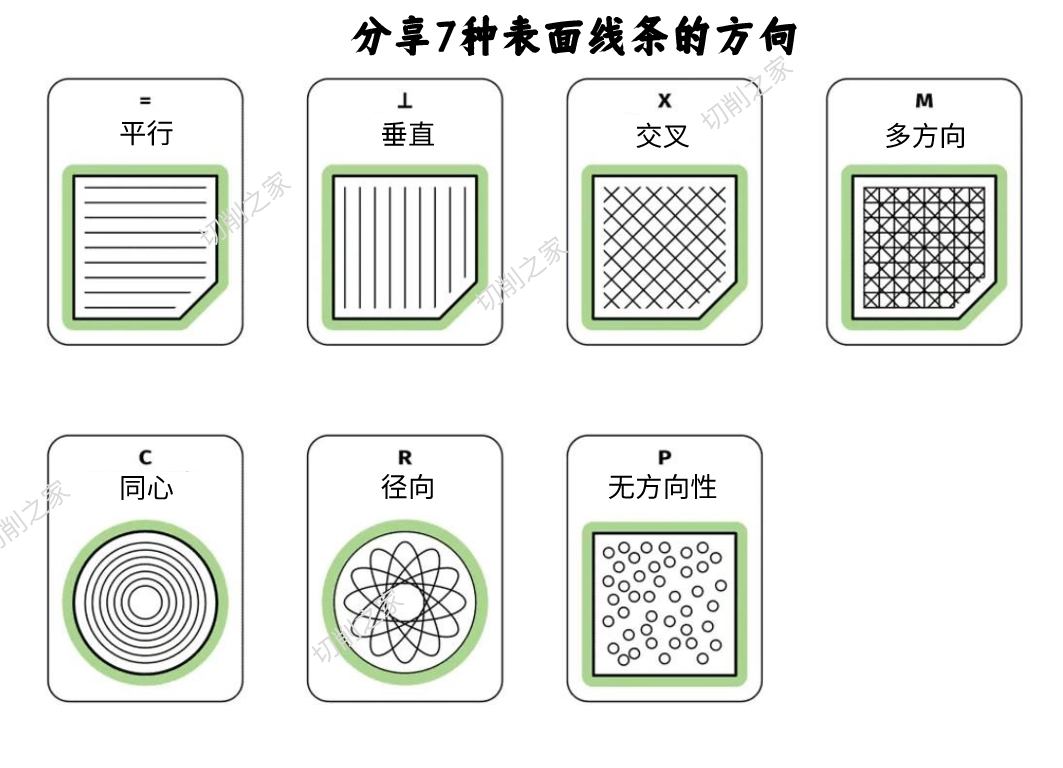

分享7种表面线条的方向

喷砂

喷砂表⾯处理是通过使⽤压缩空⽓枪实现的。⼩玻璃珠被喷射到表⾯上,留下⼀种哑光或半哑光的光泽和微弱的表⾯纹理。这种均匀的表⾯处理可以隐藏加⼯零件上产⽣的⼯具痕迹,主要⽤于达到光亮的最终效果。

喷砂不适⽤于需要精确尺⼨的项⽬,因为这个过程是不太受控制的。尽管关键特征,如孔,可以在处理过程中被遮盖和隐藏以避免太⼤的变化,但零件的其他部分将受到尺⼨和表⾯粗糙度的影响。

这种表⾯处理类型唯⼀可控的⽅⾯是玻璃珠的⼤⼩。

阳极氧化

阳极氧化是⼀种在⾦属零件上添加⼀层薄但⾼度保护性氧化层的⼯艺。当零件被浸⼊酸性溶液并暴露在电压下时,通过电化学反应来实现。涂层将在所有⽅向上均匀增⻓,这意味着这种表⾯处理类型具有⽐喷砂更好的尺⼨控制能⼒。

所得到的涂层具有⾼硬度和电绝缘性能。然⽽,这个过程只适⽤于铝合⾦和钛合⾦。

阳极氧化II型

阳极氧化II型被称为标准阳极氧化⼯艺。它产⽣的涂层可以是透明的,也可以是彩⾊的,厚度可达25微⽶。这种表⾯处理类型⾮常适合需要光滑、耐磨且外观吸引⼈的零件。

阳极氧化III型

阳极氧化III型的成本通常⽐II型更⾼。额外的成本是由于⼯艺过程需要更严格的控制。需要更⾼的电流密度,并且必须保持恒定的零摄⽒度的溶液温度,才能产⽣⾼达125微⽶厚的涂层的电化学反应。

阳极氧化III型也被称为“硬质涂层”阳极氧化。具有这种涂层的零件将具有更坚硬的外层,提供卓越的耐蚀性,⾮常适合顶级⼯程应⽤。

07

表⾯粗糙度如何测量

表⾯粗糙度可以通过⼿动和数字⽅法来测量,尽管最常⽤的表⾯粗糙度测试仪是表⾯粗糙度测量仪。这是测量区域表⾯粗糙度最准确的⽅法之⼀,表⾯粗糙度测试仪可以利⽤各种各样的轮廓测量技术,从接触式到⾮接触式的⽅法。

01

接触式轮廓仪

接触式轮廓仪通过测量⾦刚⽯探针在制造组件表⾯移动时的位移来⼯作。通常,探针在产品表⾯移动时可测量⾼达25mm。然后,这种位移被转换为显⽰在轮廓仪屏幕上的数字值。⼀旦显⽰,产品设计师和/或制造商随后会对测量结果进⾏分析,从⽽可以更好地了解产品的属性。

应该使⽤接触式轮廓仪吗?

在确定表⾯粗糙度⽅⾯,接触式轮廓仪具有⼀定的精确度,但也存在⼀些限制。⾸先,在测量过程中,探针与表⾯接触可能会导致产品表⾯损坏,造成粗糙度和变化,这是之前不存在的。此外,接触式轮廓仪也⽐⾮接触式技术更慢,因此在⼤规模⽣产过程中使⽤可能会减慢装配过程。

⾮接触式轮廓测量仪可以通过⼏种技术来应⽤,包括激光三⾓测量、共焦显微镜和数字全息技术。然⽽,⾮接触式轮廓测量仪最常⻅的应⽤是光学轮廓测量,它使⽤光⽽不是物理探针,⽐如触笔。

在这种技术中,光被照射到产品表⾯上。通过与良好位置的参考镜⾯反射⽽得到的光反射,摄像机可以检测到表⾯的三维图像。因此,可以获得表⾯的三维轮廓,并检测到与理想表⾯轮廓的偏差。

应该使⽤⽆接触式轮廓仪吗?

⽆接触式轮廓仪⾮常可靠,能够测量表⾯变化达到微⽶级。与接触式⽅法相⽐,⽆接触表⾯测量⼯具也是⼀种更经济的选择,并且能够更快速地计算表⾯粗糙度。⾮接触式表⾯测量⼯具可以测量更⼤的区域,因为它不受到探针尺⼨的限制。

02

便携式表⾯粗糙度测试仪

虽然仍然是数字式的,便携式表⾯粗糙度测试仪可以在没有连接到电源插座的情况下进⾏表⾯测量。它具有背光屏以显⽰其测量结果,可以显⽰分段计算结果和幅度分布曲线,以及其原始表⾯粗糙度计算。与接触式轮廓仪类似,这种设备也使⽤探针进⾏测量。

⼀种流⾏且简单的表⾯粗糙度测量⽅法是利⽤数字表⾯粗糙度测试仪。

08

表⾯粗糙度对⽐

车削粗糙度的一个对比块

表⾯粗糙度⽐较器⽤于⼿动评估制造产品的表⾯粗糙度/光洁度。根据所使⽤的制造⼯艺和所需的光洁度,可以选择⽐较器显⽰的⾏业标准光洁度等级,从⽽可以将产品的表⾯与之进⾏⽐较。

尽管表⾯粗糙度⽐较器代表了⼀种经济有效且易于获取的评估表⾯粗糙度的⽅法,但它也具有明显的弱点。由于产品表⾯的偏差是通过触摸或美观外观的判断来计算的,因此通过这种⽅法获得的准确性⽔平低于使⽤轮廓仪进⾏的⽅法。

加⼯⾏业表⾯粗糙度⽐较图

制造表⾯粗糙度⽐较图是⼯程师的重要指南,让他们能够⽐较不同制造⼯艺的常⻅表⾯粗糙度数值。能够理解这样的图表以及不同计量单位之间的转换对于⼯程师来说是⾮常有⽤的技能。