数控成形砂轮磨齿机采用最新成形砂轮磨齿机设计理念,是一款集机械、电气、液压、自动化技术、伺服控制技术、精密测量技术、计算机软件技术等多种学科技术于一体的复杂高档数控机床,可加工直(斜)渐开线齿轮及其他任意齿形,如摆线齿轮,圆弧齿轮等,具有高效率、高精度、高可靠性等特点。

1. 高效率

采用成形磨削,砂轮与齿轮为线接触,磨除率高;机床配置高压大流量冷却装置,适应大功率、大切深磨削加工,减少粗磨循环次数,提高机床磨削效率,是传统机床效率的3-5倍。

2. 高精度

采用数字伺服系统,选用高精度光栅尺,全闭环控制,运动平稳,无冲击,实现了很高的运动精度;磨削专家系统具有误差校正功能,可补偿磨削加工误差,提高机床磨削精度。

3. 高可靠性

采用高刚性设计保证机床较高的几何精度;机床热关键点布置冷却喷淋、温机控制等措施以保证机床热稳定状态;机床配置温度、压力、流量、振动等多种传感器,对机床工作状态实时进行监控,保证机床高可靠性和稳定性。

1. 大规格数控成形磨齿机设计制造技术

(1)模块化设计技术

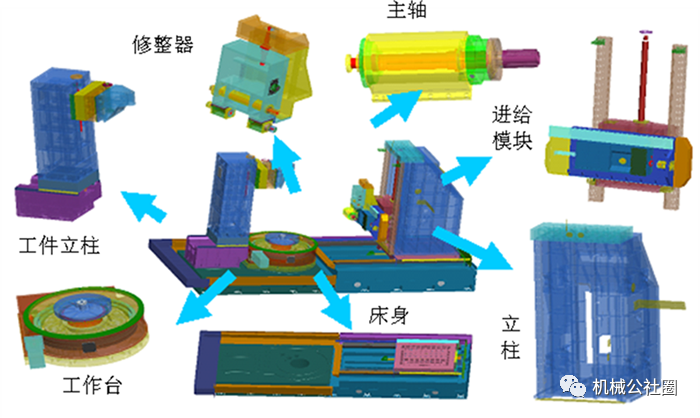

机床采用立式结构,模块化设计,缩短开发周期,提高机床可靠性。机床主要包括床身、立柱、工作台、工件立柱、滑板、修整器、磨具等部件,机床布局如图2所示。

图2 磨齿机模块布局图

(2)高刚性设计制造

成形磨削载荷大,对机床刚性要求高。在设计中对机床整机及关键零部件进行有限元分析、结构优化,保证机床高刚度;对关键零部件进行模态实验分析,使机床固有频率远高于磨削时的激振频率;对关键结合面进行精密刮削,保证接触刚度。

(3)大型磨齿机热特性控制技术

大型磨齿机工作过程中,在内外热源共同作用下产生热变形,影响工件与砂轮间相对位置,造成齿轮加工精度降低。研究表明,精密加工中,由热变形引起的加工误差所占比例达40%-70%,因此,减小热变形及尽快使机床达到热平衡对提高加工精度和稳定性至关重要。

为此采取的主要方法有:

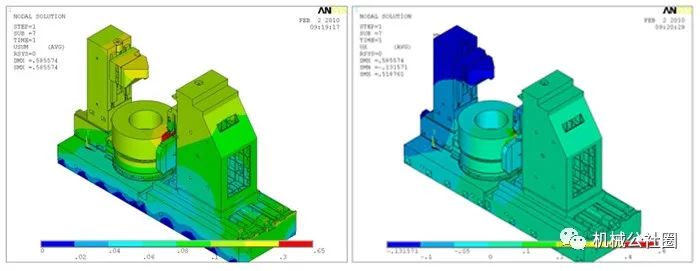

①机床热对称设计及冷却流道优化。通过有限元分析机床热变形情况,优化机床布局,采用热对称结构,优化床身流道设计,增加床身周围冷却液流动,使温度分布更加均匀,提高机床热特性。

图3 磨齿机整机温度场云图 图4 改进流道后整机变形云图

②等温磨削控制技术。实时检测机床内部及外围环境温度,自动调节磨削冷却液温度,使机床内部温度与环境温度差保持在稳定范围内,减小热变形引起的误差,实现机床工作过程变形最小,满足高精度磨削要求。

(4)静压导轨和静压轴承设计制造技术。采用闭式静压导轨,解决直线导轨大负载情况下出现爬行和滞后,直线轴重复定位精度达到0.002mm,回转轴定位精度达到±3角秒,机床最大承载2t,满足产品设计要求。

(5)复合材料应用。机床装配过程中,几何精度调整需要多次修刮导轨结合面,大型机床结合面修刮时大件的起吊、翻身、刮研工作量非常大,采用新型复合材料,实现机床导轨精度一次定型,就能满足精度要求,减少装配工作量,提高机床装配精度。

2. 磨削专家系统开发

磨削专家系统是成形砂轮磨齿机最为核心的软件系统,解决了机床操作人员机下繁琐计算程序编制,可根据用户磨削工件要求推荐磨削工艺,供用户选择多种形式的磨削方法、砂轮修整方法,自动生成机床加工程序,指导用户进行精密、高效磨削,提高了机床加工效率。

主要功能模块包含以下几项:

(1)基于工作状态下啮合误差优化的齿廓修形

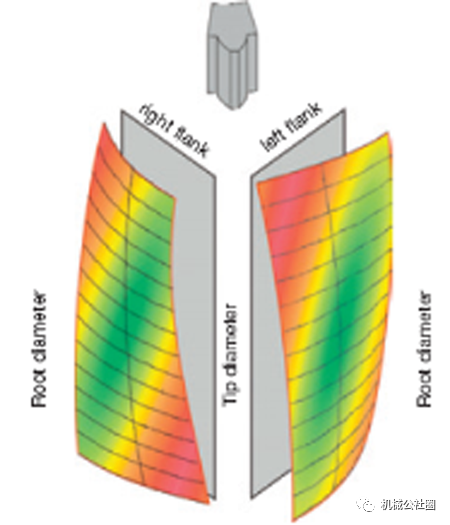

齿轮箱齿轮由于加工、装配误差、受载变形等产生边缘接触,形成应力集中,对传动平稳性和寿命产生很大影响,因此需对齿廓进行精确修形,减少边缘接触和应力集中。机床采用成形磨削,可通过全闭环伺服轴精确插补对齿轮廓形修形,实现齿廓精确三维修形。

图5 齿廓修形三维图形

(2)齿面扭曲控制技术

磨削斜齿轮时,砂轮与齿面的接触线为一条空间曲线,需调整砂轮和工件的轴交角,改变接触线相对位置,避免砂轮与齿面两侧接触线不是同时脱离齿面,受力不均,出现让刀,造成齿面扭曲。机床开发的齿面扭曲控制技术,根据工件参数,自动优化调整砂轮轴交角,改变接触线相对位置,改善齿面扭曲。

(3)工件表面质量磨削控制技术

对大型齿轮磨削工艺进行研究,采集、分析高效磨齿工艺数据,建立工艺参数数据库,对不同材料、不同热处理要求齿轮都能找到适用的磨削工艺参数供用户选择。工艺参数主要包括砂轮的磨料、粒度、修整进刀量、磨削进刀速度、冷却液流量和压力等,指导用户实现精密、高效磨削,消除磨削烧伤和裂纹,提高磨削效率。

(4)磨削状态智能监控

经过二次开发,砂轮主轴集成的AE(声发射)装置,可实现磨削工件自动对刀、余量自动分配、磨削过程及砂轮磨损状况实时监测,控制砂轮自动修整,保持砂轮锋利,保证磨削质量。AE的防碰撞保护功能,可以在发生啃刀或偏磨时,机床执行紧急回退功能,保护工件和设备安全。

3. 在机检测与综合误差补偿技术

(1)在机测量技术

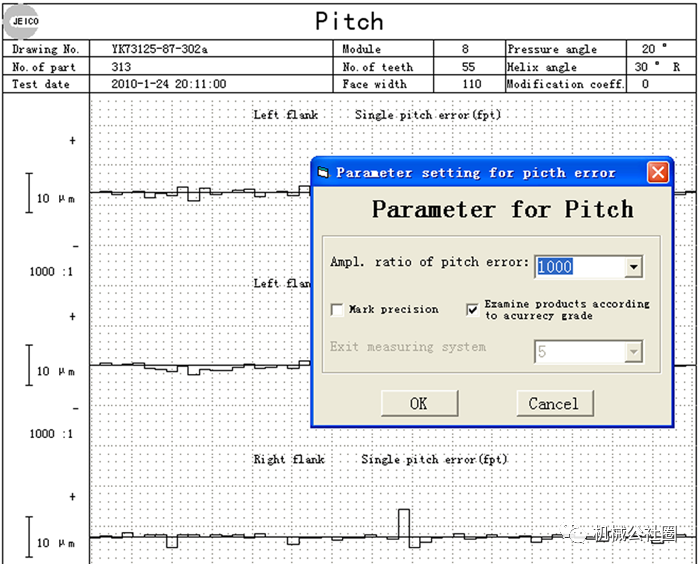

大型齿轮质量较大,齿轮拆卸、送检不方便,机下测量费时费力,在机床上配置在机测量功能十分必要。机床在机测量功能利用机床数控轴,对齿轮进行测量,测量数据再回传磨削专家系统,和设定的目标对比,自动调整机床加工参数,实现闭环控制下的精密磨削。

机床在机测量系统主要对齿轮齿形、齿向、齿距及齿距累积总偏差进行测量。

图6 机床在机测量报告

(2)机床综合误差测试补偿技术

利用激光跟踪仪对机床伺服轴各项误差进行测量,建立机床空间误差模型,应用数控系统的动态操作功能,对轴间误差进行补偿。利用自行开发的传动链误差测试仪对机床单轴运动误差、多轴联动误差、插补误差进行测量分析,调整机床参数,达到最佳补偿效果。

图7 机床综合误差补偿现场测试

4.机床工作状态监测、预警及故障诊断技术应用

(1)机床无附加传感器监测与预警

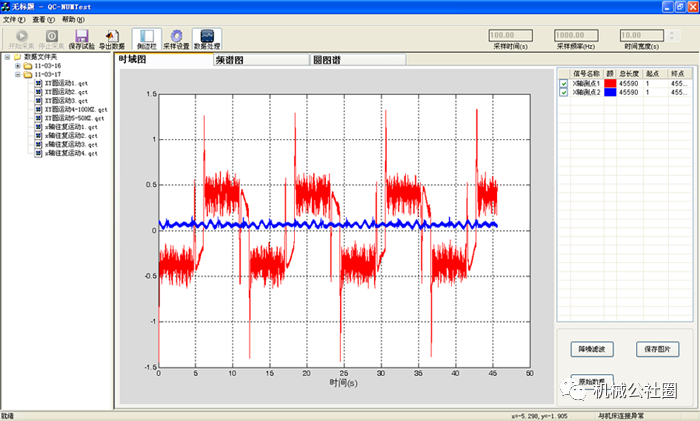

通过机床数控系统内置的位置、速度、扭矩、电流、电压等接口,获取机床动态响应信号,提取机床进给系统早期微弱故障特征,对动态误差和各种振动量进行实时监测。当误差趋势开始变大,故障征兆开始出现时,及时对机床故障进行预警处理,提高机床的稳定性和可靠性。

图8 磨齿机故障诊断软件界面

(2)远程故障诊断技术应用

机床远程诊断功能实现了外部计算机与机床工控机之间的远程控制,以便对机床进行故障诊断、参数更改等在线操作。当客户机床出现故障时,维修人员不用到现场就可以处理机床故障,缩短了机床维修时间,提高了机床工作效率,机床用户服务更加方便快捷。