在确定车削操作的适当车削速度和进给量以及切削策略的深度时,许多因素都会发挥作用。虽然下面列出了其中三个因素(我们认为最关键的因素),但请注意,还有许多其他考虑因素未列出,但也很重要。例如,安全应始终是任何加工操作的主要焦点,因为不正确的切削刀具参数会测试机床的极限,从而导致可能导致重大人身伤害的事故。

机床状况、类型、能力和设置对于整体成功的车削操作都非常重要,车刀和刀柄的选择也是如此。

车削速度和进给因素 1:机器状况

在车床上开始加工操作之前,应始终考虑机床的状况。用于加工硬质或磨蚀性材料的生产操作的旧机器往往会对机器的机械部件产生大量的间隙或磨损。这可能会导致其产生的结果不理想,并且可能需要将模具制造商推荐的速度和进给参数调回一点,以免机器的运行速度超过其处理能力。

因素 2:机器类型和功能

在输入转速和进给之前,必须了解它们的机器类型及其功能。根据所使用的车削中心类型,机床的编程方式不同:数控车床或手动车床。

CNC车床车削中心

使用这种类型的机器,零件和工具能够运动。

CNC车床车削中心可以编程为G96(恒定表面尺寸)或G97(恒定RPM)。对于这种类型的机器,可以使用带有 S 命令的 G50 对最大允许 RPM 进行编程。例如,将 G50 S3000 输入您的 CNC 程序会将最大 RPM 限制为 3,000。此外,使用CNC车床车削中心,进给速度是可编程的,并且可以在零件程序中的不同位置或位置进行更改。

手动车床车削中心

使用这种类型的机器,只有零件在运动,而工具保持不动。

对于手动车床车削中心,参数的编程略有不同。在这里,主轴转速设置为恒定的 RPM,并且通常在整个加工操作过程中保持不变。显然,这给机械师带来了更多的责任来获得正确的速度,因为如果 RPM 参数不适合作业,操作可能会很快脱轨。但是,与数控车床车削中心一样,了解机床的马力和最大进给率至关重要。

因素 3:机器设置

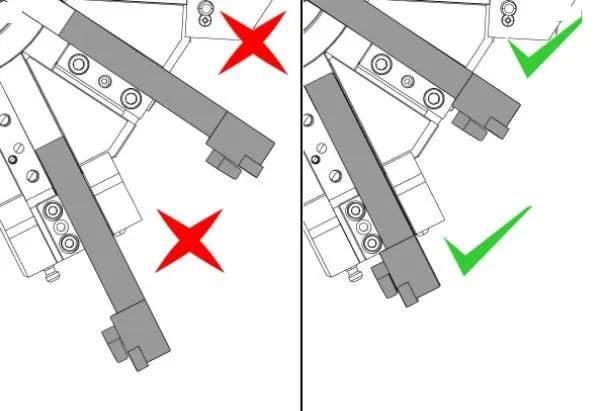

工具伸出过多

加工条件

在考虑机床设置时,必须考虑加工条件。以下是一些需要争取的理想条件,以及一些需要避免的次优加工条件,以拨入适当的车削速度和进给。

车削应用的理想加工条件

工件夹紧或夹具处于最佳状态,工件悬垂最小化,提高刚性。

冷却液输送系统有助于从零件中排出切屑,并帮助控制热量的产生。

车削应用的次优加工条件

在不必要的情况下,使用为伸展目的而伸出的车削刀具,导致刀具偏转量增加并牺牲加工操作的刚性。

工件夹紧或夹具老化、无效且状况不佳。

冷却液输送系统缺失或无效

机器没有任何防护装置或外壳,导致安全问题。

切削刀具和刀架选择

与往常一样,切削刀具和刀柄的选择至关重要。并非所有的车刀制造商都是一样的。最好的机械师与模具制造商建立了长期的合作关系,并能够依赖他们的意见和建议。

专业提示:在确定运行参数时,请务必考虑机器的马力和最大进给率。

常用车削速度和进给应用术语

Vc= 切割速度

n= 主轴转速

Ap=切削深度

Q= 金属去除率

G94 进给率 IPM(英寸/分钟)

G95 进给率 IPR(英寸/转)

G96 CSS(恒定表面速度)

G97 恒定转速(每分钟转数)