前 言

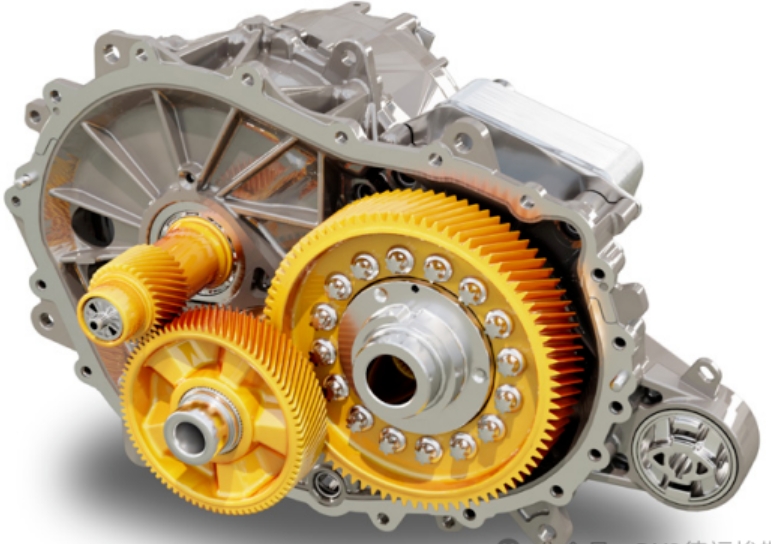

近几年,新能源汽车得到快速的发展和应用,如何在满足安全、可靠、耐久和动力性的前提下,实现更高的能源效率转化,是各大厂商所直面的问题,而提升新能源汽车传动系统效率是解决问题的关键。采用高精度的变速器对提高新能源汽车动力性、优化新能源汽车电驱动系统总成性能、改善新能源汽车驾乘感受等都具有重要作用。

面对挑战,Buderus也凭借自身先进的制造技术,针对电驱动系统变速器传动部件制造,推出了创新解决方案。今天,本文将为大家讲述Buderus视角下新能源领域轴类典型工件——输入轴的工艺需求和技术方案,并以大批量生产需求为例带来Buderus的创新解决方案。关于中小批量生产需求的解决方案,也将于下一篇文章中呈现。

高效加工的先进应用

在高精度变速器的加工问题上,轴类零部件对产品的整体性能有着举足轻重的作用,其中输入轴的需求尤为突出。Buderus便对于轴类部件的加工展开了分析与思考,并在输入轴的加工工艺上做出了改进与发展。经调研发现,轴类零部件加工主要有以下诉求:高精度、高效率、自动化、工艺流程优化、灵活性、稳定性、可靠性。

典型工件——输入轴

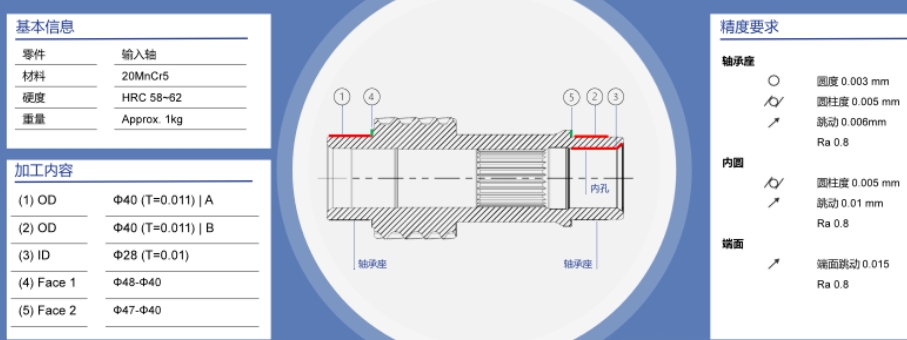

零件分析

新能源变速器输入轴其特征在于,输入轴为中空结构的齿轮轴,输入轴中部开设阶梯孔,阶梯孔上设置有内花键,其中内花键与电机轴上的外花键配合。输入轴右端内孔与电机轴前端的导向柱间隙配合,以提高动力总成NVH表现。

需求分析

随着新能源汽车制造业步入成熟发展阶段,零部件行业发展趋势主要呈以下几个方向:

(1) 产品集成化、模块化

(2) 产品高端化、精密化

(3) 产品轻量化、节能化

为顺应这一发展趋势,Buderus聚焦新能源部件制造变革,为处在不同发展阶段的客户群体提供个性化的定制解决方案,全方位赋能企业新能源转型,不同的需求都能在Buderus专业开发团队的帮助下得到满足。

解决方案

凭借敏锐的市场嗅觉,在对市场需求做出深入的分析之后,Buderus根据客户生产量的不同提供了量身定制的解决方案。譬如大批量生产时,Buderus将为客户提供以效率为导向的Buderus CNC 235 VM中驱磨床(点击阅读全文)。

大批量生产,效率导向

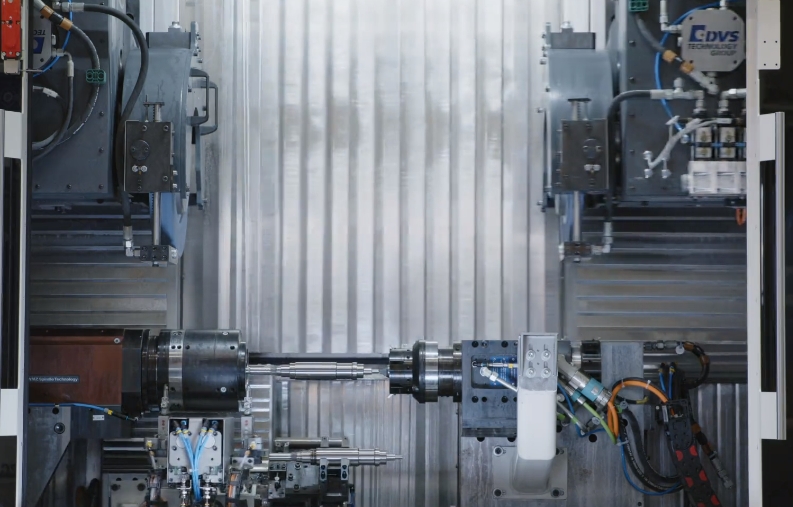

BUDERUS CNC 235 VM

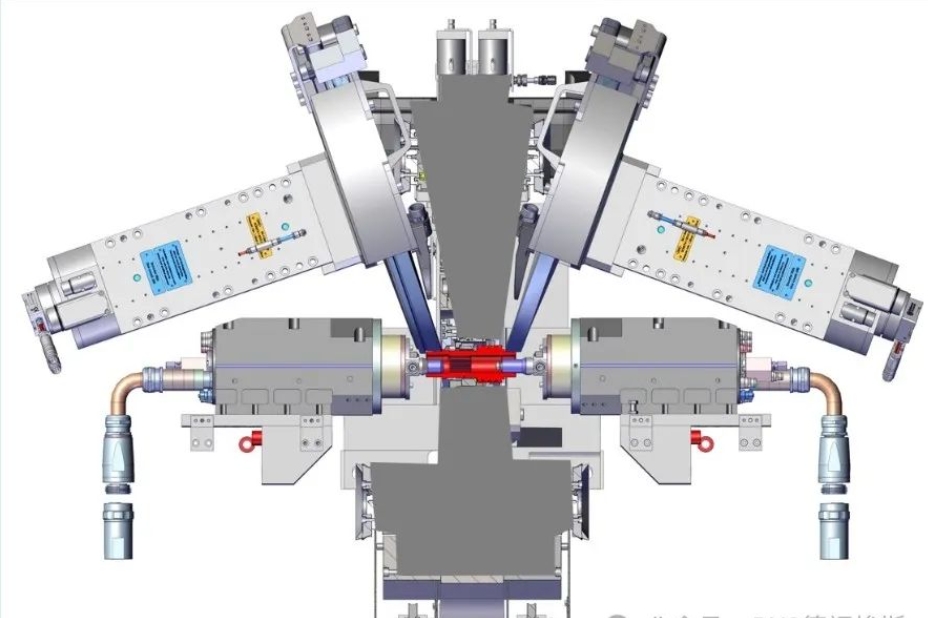

Buderus CNC 235 VM中驱磨床是加工输入轴零件的理想设备,采用中心驱动,可在一次装夹的情况下采用同步磨削的方式,完成输入轴两侧的内孔、外圆和端面的全部加工。由于一次装夹,能够保证最佳的同轴度,同时显著缩短加工节拍。夹持直径最大为 70 mm,长度最大为 500 mm。

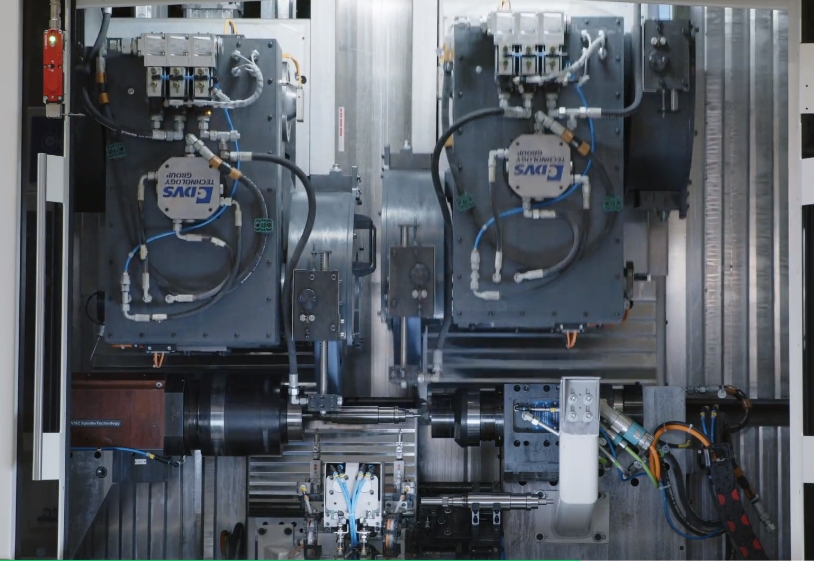

机床最多可配置4个通道,可根据应用实现不同工艺的组合。灵活的配置允许采用多种加工技术,包括内外圆磨削及硬车削,4通道可同步参与加工,各通道配置独立的砂轮修整装置。通过高精度的在线测量装置和测头系统可以获得更高的工艺可靠性,以达到严格的磨削公差要求。

高匹配度的加工工艺 - 235 中驱

在大批量生产需求下,相应的加工工艺也有其特点。输入轴中驱方案通常采用的加工工艺为:

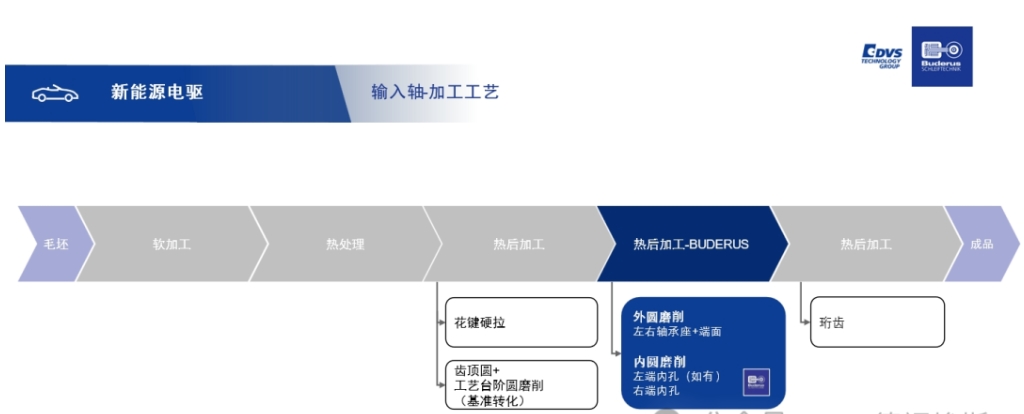

硬拉花键→齿顶圆及工艺台阶圆磨削→左右外圆+端面及内圆磨削→珩齿,工艺过程如下图所示。

花键硬拉设置为热后第一道工序,硬拉后,花键小径圆度得以保证,为后道工序(齿顶圆及台阶圆磨削)提供夹持基准。通过夹持花键小径,完成输入轴齿顶圆及台阶圆磨削,为Buderus的中驱方案提供夹持基准。同时也成功地将工艺基准从内花键转换到齿顶圆与台阶圆。

最后,采用Buderus独特的中驱方案,在一次装夹的情况下完成输入轴外圆及端面、内孔的同步磨削,实现高精度、高质量和高效率加工。

加工方案

新能源电驱 / 输入轴-加工工艺

预估节拍 ~50 sec

新能源电驱 / 235 VM中驱磨床亮点

咨询电话:13522079385

机床床身由天然花岗岩制成,不仅独特可持续,而且刚性、减震性和热性能方面都具有优异表现,可确保工艺稳定性。

一次装夹可实现4个通道同步加工,大大缩短了装夹时间和加工周期,并具有最绝佳的精度表现。

具备独立的砂轮修整主轴,确保四个通道间操作互不干扰。

个性化的自动化概念提供了从简单、实用到复杂的客户定制化解决方案。

宽大、符合人体工程学的 22"操作面板不仅具有出色的触觉特性,它还可以进行直观操作和单独配置,无需额外的显示屏。