在难以加工的材料中,刀具很容易磨损

看上面的图片,这是放大镜下的刀片

其他地方很好,但一个位置已经磨损,这个位置总是像一个凹槽。这就是所谓的凹槽磨损。

怎么回事?

实际上,原因很简单,那就是加工硬化。

在加工过程中,会产生切割热,而且这种热的温度相当高

在高温下,工件将在加工区的工件材料上进行热处理

特别是当冷却剂不足时,最终的结果是工件的表面变得坚硬。这种硬化现象被称为加工硬化。

有了这层硬化,工件将更加坚硬,坚硬的表面和柔软的内部。

加工时会发生什么?

会出现上述情况,数控刀总是在同一位置上断裂(或磨损)

因为刀片的一个位置总是用来加工坚硬的表面,那么这个地方将首先破碎。

哪种材料容易出现这种现象?

坚硬的材料,如坚硬的表面和氧化层表面的材料。

另一种情况恰恰相反,更粘性的材料也容易加工硬化。

例如不锈钢、耐热合金和其他材料

如果加工允许量很大,而且您不考虑加工硬化,则刀片寿命将不会很好。

那么如何解决这个问题呢?

方法很简单,不要总是让刀片接触到工件的硬化表面。

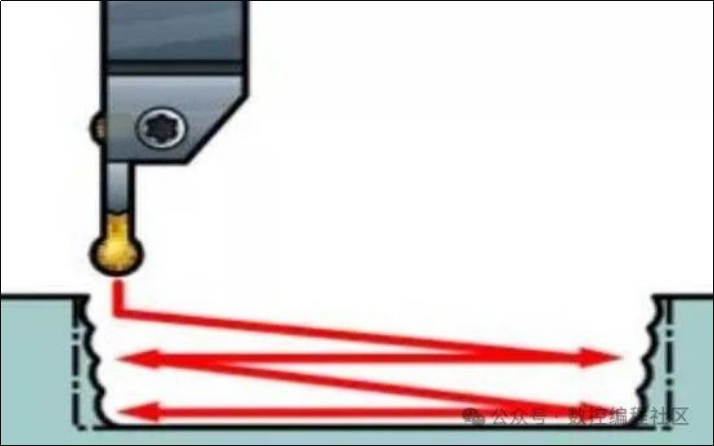

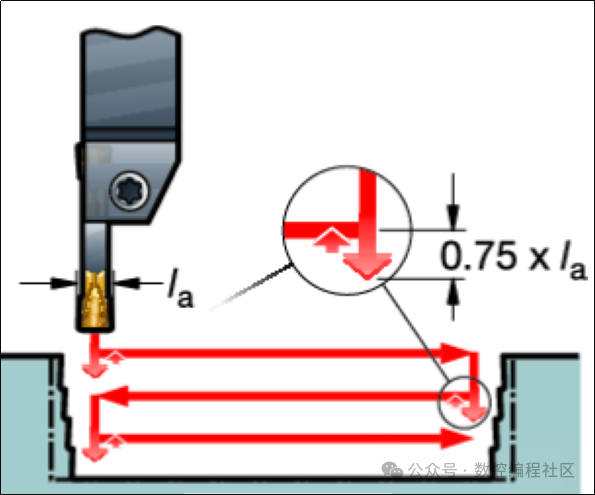

在处理过程中,尝试将其分成不同深度的几层进行处理。刀刃和硬化层的接触位置不是一,而是一条线,这样刀具寿命就可以提高。

例如,如果你想处理12mm深,你可以处理5mm的第一层,4mm的第二层,3mm的第三层,使4mm的位置的刀片不会硬化!

如果它只能分成一层呢?

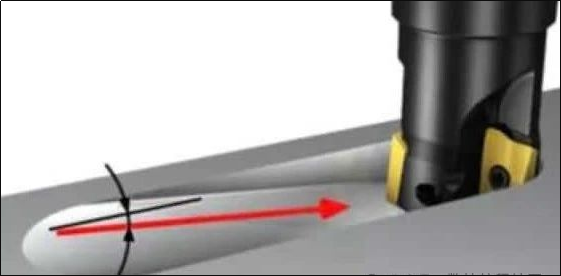

再看看能不能写一个斜率刀具路径程序

它是在开始时做一点点浅,逐渐加深,然后第二个开始变得深,然后逐渐变得浅。如果不能像这样处理!把刀具换了

倾斜刀具路径特别适合数控车床。它可以确保任何对刀片的伤害都可以沿刀刃扩散。由于切割深度是可变的,这是一个非常理想的解决方案。

多个不同切割深度的通道可以作为替代。

我还有一件事要谈。也就是说,切割的深度在工作硬化时不应该太浅,

如果太浅,刀具可能已经在硬化层工作。这将出现问题。所以当工件变硬时,不是加工越浅越好。