一、项目背景

随着制造业的快速发展,对机床的性能要求日益提高。为了满足市场需求,提高生产效率,降低生产成本,本方案针对GROB机床进行改造升级。

二、目标设定

1. 提高加工精度:通过改进机床结构和优化运动控制系统,使加工精度达到±0.01mm。

2. 增加自动化程度:引入机器人自动上下料系统,实现24小时无人值守生产。

3. 提升稳定性:通过改进机床床身结构和加强材料,提高机床稳定性和可靠性。

4. 降低能耗:采用节能技术和优化工艺流程,降低机床运行能耗。

三、改造内容

1. 结构优化:对机床床身、主轴箱等关键部件进行结构优化,提高刚性和稳定性。

2. 运动控制系统升级:采用先进的数控系统,实现高速、高精度加工。

3. 自动化改造:引入机器人自动上下料系统,实现自动化生产。

4. 能源管理:采用节能技术,优化工艺流程,降低能耗。

四、实施步骤

1. 设计阶段:制定详细的改造方案,包括结构优化、运动控制系统升级、自动化改造和能源管理等方面的具体措施。

2. 采购阶段:根据改造方案,采购所需的零部件和设备。

3. 制造阶段:按照设计图纸和技术要求,进行机床部件的加工和装配。

4. 安装调试阶段:将改造后的部件安装到机床上,进行调试和测试。

5. 验收阶段:对改造后的机床进行验收,确保其达到预期效果。

五、风险评估与应对措施

1. 技术风险:针对可能遇到的技术难题,提前进行技术储备和攻关,确保改造顺利进行。

2. 成本风险:制定详细的预算计划,合理控制成本,避免超支。

3. 时间风险:制定详细的时间表,确保改造项目按时完成。

4. 质量风险:建立完善的质量管理体系,对改造过程进行严格的质量控制。

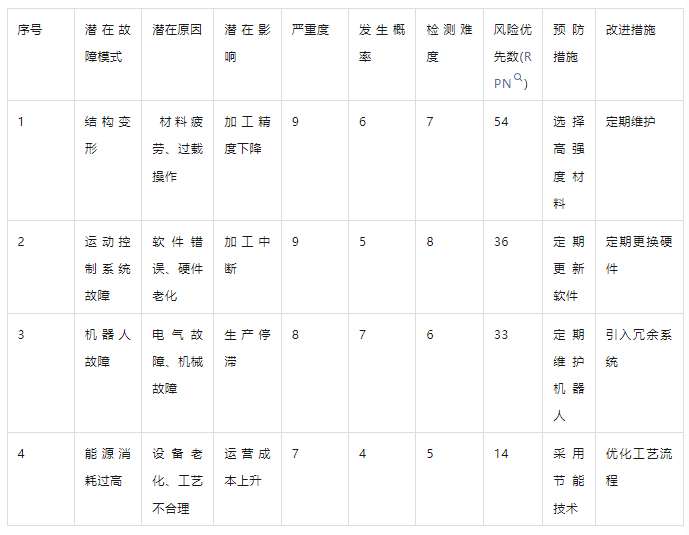

六、FMEA分析(简单)

七、总结

通过本次改造升级,GROB机床的性能将得到显著提升,满足市场需求,提高生产效率。同时,通过FMEA分析,我们识别了潜在的风险因素,并制定了相应的预防和改进措施,确保改造项目的顺利进行。