在磨齿工艺中,留量控制是一个至关重要的环节。留量,即磨削过程中需要去除的量,其直接影响到齿轮的加工精度和性能。为了有效控制留量,需要采取一系列技术措施和操作规范。

以下是一些关于留量控制的要点:

1. 余量的大小:磨齿余量应当尽可能小,但也要足够以保证能够去除所有不合格的表层,包括热处理产生的变形层和前工序留下的误差。这样既能提高生产效率,又能保证齿轮的承载能力。

一般来说,磨齿余量单边应不大于0.2mm,以确保磨削后的齿轮精度。

2. 余量的均匀性:为了保证磨齿过程的均匀性和最终产品的一致性,磨齿余量需要在圆周方向、齿形方向以及齿宽方向上尽量均匀,避免残留黑皮现象。这要求在预切齿工序中就要严格控制误差,如:由于预切齿和磨齿不是采用同一加工基准,因此在预切齿时需要对轮齿齿形跳动量进行限制,避免磨齿时余量不一致。

3. 余量的形式:通常有两种常见的磨齿余量形式。一种是在齿面及齿轮根部都留有磨削余量,这样做有利于提高齿轮根部的抗弯曲强度并消除齿轮根部的热应力集中。另一种是齿轮齿面有均匀留磨余量,齿轮根部不留磨削余量,如前序滚齿时齿根部有一定的挖根量。

选择哪种形式需要根据齿轮的规格、结构形式和材料,齿坯精度(包括磨前齿轮的基准精度和齿部精度),热处理变形情况,以及磨齿设备等情况决定。

4. 热处理的变形:由于热处理后齿轮会产生变形,精度会下降1~2个等级,因此磨齿余量的大小应由热处理后齿轮的最大变形来确定。在热处理过程中,可采用余量保护法对齿轮进行保护,以降低变形量和保证加工精度。

5. 精度和粗糙度:磨齿的精度一般可达6级以上,粗糙度达到Ra0.8以上。这要求在确定磨齿余量时,要充分考虑到磨齿工艺能否满足这些技术要求。

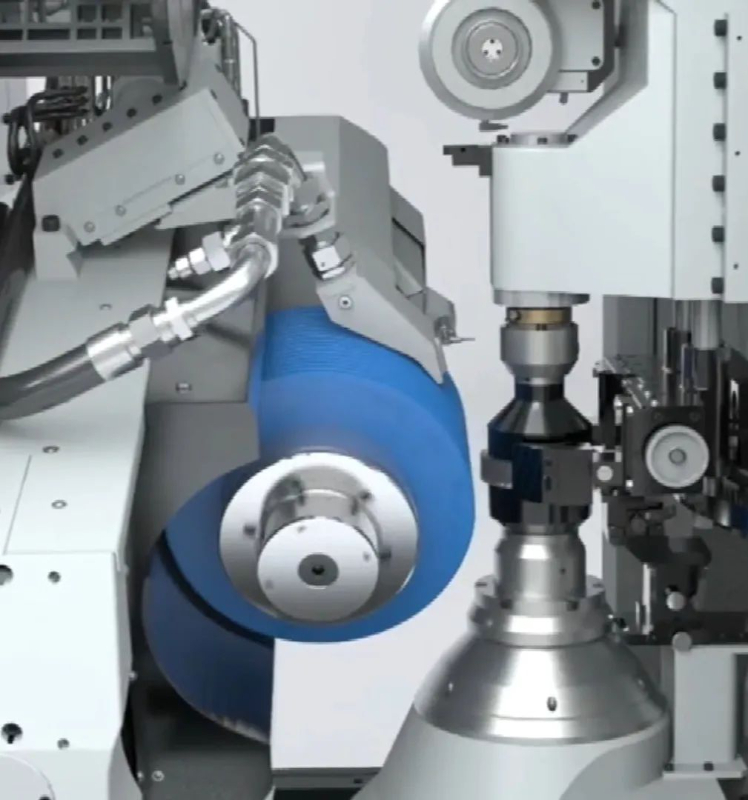

6. 设备的控制精度:磨齿机的对中和余量分配精度,刀具与工件同步控制精度,机床重复精度,几何精度等,很大程度上决定了齿轮加工的精度。因此,设备的精度和维护也是留量控制中不可忽视的因素。

7. 生产效率:在保证磨齿精度和齿面质量的前提下,应尽可能提高生产率,这涉及到合理选择磨齿参数和优化工艺流程。

总的来说,磨齿余量的控制是一个需要综合考虑多种因素的过程,包括齿轮的技术要求、前序工序的质量、热处理变形的影响以及生产效率的提升。通过精确控制磨齿余量,可以确保齿轮的精度和性能,满足设计和使用标准。